0 前言

中国是世界上最大的烟草生产和消费大国,烟草工业在国民经济中占据着举足轻重的地位。由于科技进步对烟草行业的增长贡献率高达70%,因此各卷烟厂纷纷投入巨资致力于应用先进制造模式,以谋求更多的市场份额和生存空间。近20年来,中国烟草企业投资数百亿元,进行了大规模的技术改造,使得主要的骨干企业的技术装备接近了国际水平。

近年来,卷烟厂技术改造一般为异地技术改造,即另征新址建设现代化的卷烟制造厂。其主要建筑物是联合生产工房,内部工艺流程主要有打叶复烤生产线、制丝生产线、卷接包机组、物流系统等。

由于卷烟厂利税很高,一般技术改造资金充足,起点和目标都很高。其专用设备如卷接包机组一般为进口,烟叶、制丝生产线一般为定点厂家生产。物流系统也体现了先进水平,一些技术含量高的物流装备通常总是在烟草行业率先应用,如自动导引车(AGV)、自动仓库、机器人等在烟厂物流系统中得到广泛应用。可以这样说,烟厂物流系统代表了目前我国物流行业的先进水平。

本文通过某烟厂异地技术改造设计实例,系统地说明烟厂物流系统的设计流程、计算方法、设备配置。限于篇幅,本文首先介绍辅料库、成品库和AGV系统。

1 概述

1.1 总体布局

烟厂的主体建筑是联合生产工房,与生产香烟所有有关的生产线均在其中,从烟叶进厂直到烟箱运出,目前国内外大部分卷烟厂均是采用这种方式。

图1为某卷烟厂联合生产工房平面图,一层建筑面积5万m2。各区域功能如下:

a) 片烟处理线:接收片烟包,按照不同牌号烟叶的处理工艺进行片烟处理;

b) 片烟库:根据配方贮存片烟,根据制丝线需要出库;

c) 制丝生产线:根据不同牌号香烟需求生产烟丝,控制不同牌号香烟的烟叶、烟梗投入量;

d) 加香配比间:根据香烟牌号为烟丝进行加香等处理;

e) 储丝房:按规定条件储存不同牌号烟丝,根据生产需要向卷接包机组风送烟丝,也可以采用电动料斗输送型式;

f) 滤棒成型车间:加工不同牌号滤棒;

g) 辅料库:按生产牌号进行辅料配盘,储存卷烟纸、包装材料;

h) 卷接包车间:烟支制造、成盒、成条、装箱;

i) 成品库:贮存成品件烟箱(50条装),成品发货;

j) 辅料暂存区:辅料接收、分类、暂存。

1.2 设计条件

主要设计条件如下:

a) 设计生产能力:60万箱(大箱)/年;

b) 年工作日:251天;

c) 辅料库工作时间:出库 22.5h/天,入库 8h/天;

d) 辅料库贮存量:满足4天生产需求;

e) 成品库工作时间:入库 22.5h/天,入库 8h/天;

f) 成品库贮存量:满足9天成品烟产量需求;

g) 件烟箱(50条装)外形尺寸:448mm×245mm×548mm(5件为一大箱);

h) 托盘尺寸:1 200mm×1000mm×150mm(木质单面四向进*式托盘);

i) 卷烟机生产效率:7000支/min;

j) 包装机组生产效率:400包/min;

k) 装封箱生产效率:240条/min。

1.3 工艺布置

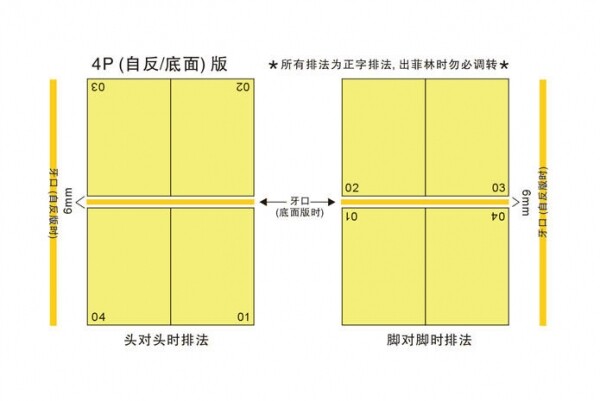

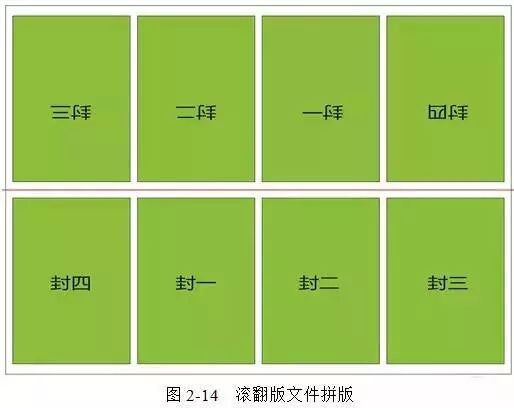

工艺布置见图2。

$分页符$

$分页符$

2 辅料库

2.1 辅料配盘

辅料配盘作业是根据生产的香烟品种,将所需的辅料组合起来,码放到托盘上,送进辅料库储存,供生产时使用。

2.1.1 辅料种类及规格尺寸

以某品牌硬盒香烟为例,生产所需的辅料规格及消耗量如表1所示。

2.1.2 辅料配盘的原则

a) 一个配盘中的辅料供一个卷接包机组在一段时间内生产一种品牌产品的需要。

b) 每一配盘中所配不同辅料的数量按照机台消耗盘中各种辅料的时间基本相同来决定,避免出现大量的余料盘。

c) 配盘的种类尽可能少。

2.1.3 配盘示例

表2为某品牌硬盒香烟的辅料配盘。

本品牌共有4种配盘,即该品牌生产时,最少要调出4个托盘才能保证正常生产。所有品牌的配盘总数是计算辅料库容量的重要依据。

2.2 流量及库存量计算

该厂同时生产硬盒和软盒香烟,硬盒包装生产量占总量的70%,软盒包装生产量占总量的30%。

2.2.1 出库流量

a) 18台机组全部正常生产时,卷烟、封盒机最大流量为1.63盘/h,条烟包装机最大流量为6.84盘/h,条烟装封箱机最大流量为7.53盘/h,合计为16盘/h。

b) 余料退盘按总盘的15%计算,约3盘/h;换牌按增加6盘/h计算。

c) 出库流量合计25盘/h。

2.2.2 入库流量

出库生产为22.5h,配盘作业时间为8h,换算入库流量约为71盘/h。

总入出库量合计为96盘/h(出入库同时工作时)。

辅料库贮存量要求能够满足生产4天需量,则辅料库存量要不少于2 250盘。

2.3 辅料库设备配置

根据场地情况和总储存量需求,配置货架和相关设备。

2.3.1 货架

设置8排、7层、23列,其中22列为双托盘位,总托盘位为2 520,能够满足生产需要。

2.3.2 双向双伸位巷道堆垛机

每个巷道配置一台堆垛机,每台堆垛机的出入库处理能力要大于48 盘/h。堆垛机主要技术参数如下:

a) 行走速度:vkE=2.67 m/s(空载),vkF=2.08 m/s(满载);

b) 升降速度:vnE=0.75 m/s(空载),vnF=0.50 m/s(满载);

c) 最大载重量为600 kg,采用红外通信方式;

d) 货*动作(即取放货)所需时间:前排货架为Tsc1=15.79 s(同出入库货台);后排货架为Tsc2=19.49 s。

2.4 堆垛机效率计算

货物的出入库货台在货架最低层的两端。取堆垛机的单一作业循环概率η1与复合作业循环概率η2分别为80%和20%。

单一作业循环指堆跺机从原始位置开始完成单一存(取)货物的全部过程,复合作业循环是指堆跺机从原始位置开始完成存、取货物的全部过程。

根据欧洲FEM 9.851 标准和库区总体布置情况,分别计算出(对应于列层数)P1(9,5),P2(30,2)的作业时间和堆跺机的出入库能力。

2.4.1 平均单一作业

平均单一作业循环时间Ts=Tp1+Tp2+Tsc1+Tsc2

故Ts=61.12s,则单一作业堆跺机出入库能力为

M1=3600/61.12=58.9托盘/h

2.4.2 复合作业

故Td=103.38s,则复合作业堆跺机出入库能力为

M2=3600/103.38×2=69.6托盘/h

2.4.3 综合出入库作业能力

按照单一作业和复合作业的比例计算堆垛机综合

堆垛机满足出入库效率要求,空闲时间可以完成空托盘入库工作。

2.5 工艺流程

接收的辅料首先进入到辅料暂存库房,检验合格后送到配盘区。

入库时首先从库中调出空托盘组,*车卸下并分成单个托盘。搭配区工作人员根据搭配单在配盘工作区将辅料按要求搭配成盘,利用手持数据终端扫描托盘条码,控制系统自动按香烟品种进行绑定。

配好的托盘由人工用*车送到入库链式输送机上,经外形检测后通过双伸堆垛机存入仓库管理系统自动分配的货位。

出库、空托盘回收、退料在AGV系统中详细说明。

共有 网友评论