平版印刷中的水墨平衡是最重要的关系,如果水墨平衡控制不当则会引发各种故障,严重影响印品质量,因此我们要把水墨平衡当做日常“三平”工作的重点工作之一进行控制,以确保印出高质量的印品。

水墨失衡的常见故障

1.墨稀水小

油墨用调墨油稀释后,由稠厚变稀薄,流动性增大,油墨性能改变。(1)油墨极性增加。调墨油含量的增加使油墨的极性增加,感脂性下降,易在印版空白部分或网点间形成油腻或挂脏,版面的水墨失衡。(2)油墨抗水性能下降。由于油墨抗水性能降低,印刷中大部分供于版面润湿的水被油墨吸收,使版面水分不足而引起水墨失衡。(3)油墨内聚力降低。油墨流动性增大,内聚力降低,并在滚筒压力作用下产生网点增大,网点带刺,合并糊版等现象。

2.墨稠水大

一般原墨的黏度大、流动性小,印刷时需减少用量。但这样容易引起以下问题:(1)油墨极性小。原墨的极性小,较适合工艺要求,不宜盲目稀释,而要使其保持较小的极性,不易流动和铺展。(2)油墨的抗水性能高。原墨抗水性高,张力高,乳化程度下降,供应版面的水不易被油墨吸收,用较少水量足以润湿版面,使之平衡。(3)油墨内聚力大。印版着墨后,图文墨迹受内聚力的作用而流平性小,网点不易增大,空白部分用较少水就足以抵抗油墨的侵蚀而保持平衡。

3.墨大水小

图文结构不同,其载墨量也有所区别。常温条件下,版面图文载墨量大,且流动性变大,因此印刷时必须相应加大用水量。但这样在机械力的作用下,部分水乳化版面,造成水分不足以润湿版面而引起水墨失衡。

4.墨小水大

在印刷过程中,版面上的高调部分,其用墨量小、墨层薄,这时用水量必须相应减少,否则会造成墨小水大的不平衡现象。

油墨乳化现象分析

印刷中在一定机械力的辗压下,水以细小的液滴分散在油墨中,呈乳状液,使油墨乳化,此时水的用量不可太大,否则会明显降低印品质量,并且给工艺带来一系列困难,甚至使印刷无法进行。

1.油墨乳化引起的质量问题

(1)网点变形,乳化油墨着色力和饱和度下降,色彩变淡,而增大用墨量会造成网点合并而糊版,层次不清。(2)印品墨色不一致,造成实地密度值的变化及色彩误差。(3)彩色平衡遭到破坏。乳化后的油墨由于含有许多细小液滴,灰度增加,网点并列,重叠后出现色调偏移,墨色暗淡无光泽。(4)印版易出现花版,掉版、浮脏、糊版等。

(5)墨层干燥速度减慢,易使印品背面粘脏。

2.引起油墨乳化的因素

印刷中很多因素影响着水墨平衡,使油墨发生乳化。

(1)油墨性质。①油墨的黏度。这是产生乳化的主要因素,黏度大,油墨抗水性就大,在油墨中加入0号调墨油能减少乳化现象;油墨黏度小,流动性增大,抗水性降低,易乳化,但不允许任意加入6号调墨油来降低黏度。②颜料的性质。颜料有亲水性的,也有憎水性的,它的乳化主要取决于油和水对颜料的润湿性。如碳黑是憎水的,因此黑墨不易乳化,而蓝。浅红等墨易乳化。③油墨的酸值。油墨具有极性,常以连结料的酸值来衡量。酸值越高,需要的润版液就越浓,就越易乳化。

(2)印刷纸张中的涂料和胶料具有水溶性,传到墨斗上就会乳化油墨。

(3)润版液中的阿拉伯树胶,其乳化作用在油,水界面上形成了稳定的乳化液而使油墨乳化。

(4)版面用水量过大及印刷时压力作用引起乳化。

(5)冲淡剂和干燥剂一般不宜过多使用,应尽量避免或减少使用,否则易造成油墨乳化。

(6)印刷机速度的增加会加速油墨乳化。

(7)乳化程度随湿度增加而增加,随湿度下降而降低。

鉴别版面水分大小的方法

1.印版水量的影响因素

影响印版水分用量的因素很多,但总的原则是,用水量必须根据版面图文载墨量的多少而定。

(1)版面图文面积分布情况。图文面积大,载墨量大,用水量大,反之则小;图文分布稠密,载墨量大,用水量大,反之则小;图文分布不对称,则需要控制局部用水量,总之要符合“墨大水大、墨小水小”的规律。

(2)纸张性质。纸张的表面强度、紧度,平滑度、施胶度改变时,版面供水量应随这些性质的变化而做相应的控制和调节,一般情况下,纸张的表面强度高、平滑度高、施胶度高,则用水小,反之则大。

(3)油墨的性质。油墨黏度大,流动性小,用水量就小,反之则大;乳化值大,用水量就大,反之则小;颜料分散度高(颗粒小),用水量就小,反之则大;树脂型油墨抗水性大,不易乳化,用水量就小;油脂型油墨抗水性小,易乳化,用水量就大。

(4)车间温,湿度。车间温度高,水分蒸发快,用水量就大,反之则小;车间湿度大,水分不易蒸发,用水量就小,反之则大。

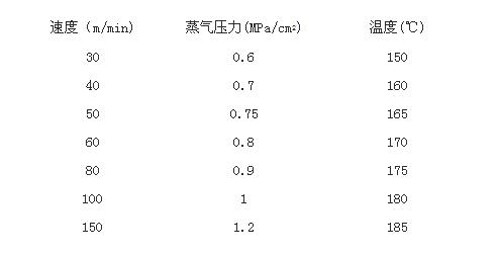

(5)印刷机的速度与版面用水量咸反比。

(6)印版好,砂目好,储水较多,则用水量较大,因此质量好的印版比旧印版的用水量也略大些。

2.版面水量大小的鉴别方法

目前,版面水分大小尚无仪器测量,一般根据实践经验来观察和判断版面的水量大小,具体方法:

(1)目测法。观察版面亮度,印版表面研磨成砂目后,其表面无光亮,但经水润湿后形成水膜,才会有光亮,通常,版面水分越大亮度越强。观察版面水分的反射光亮时应与印版保持一个适当角度,使光的入射角等于反射角,同时必须注意以下问题:①版面图文和空白面积比值的大小、光源强弱,观察位置等均影响版面的光亮程度。②新制印版水膜反射光亮较小,但随印刷数量增加,水膜反射光亮会逐渐增强。③一般粗砂目印版的表面显铅灰色即可,细砂目印版的表面呈中等亮度即可。

(2)墨斗内有细小的水珠析出,墨辊表面发亮说明水量过大。

(3)往墨辊上加墨时,因墨辊上有水存在而不易使墨加匀,输墨辊下墨时会发生打滑现象,说明水量过大。

(4)版面用水量大时,印张印完后软绵无力,抖动声音很小,收纸时四边卷曲不整齐。

(5)印迹叼口部位有波浪形水迹,墨色发花,证明水量过大。

(6)版面水量过大时,在印刷中断前后造成墨色差距较大,大量的墨色不统一,印刷中断一段时间后版面仍有水分存在。

(7)版面水量过大时,橡皮布拖梢有水迹,严重时有细小水珠滴下。

综上所述,印刷时我们只有严格按以上工艺要求进行操作,严格控制用水量。达到良好的水墨平衡状态,就能印刷出高质量的印刷品。

水墨平衡条件

了解了各种影响因素后,我们总结出了水墨平衡的条件。

(1)印版表面的砂目均匀细密,且要具有一定的机械强度,使图文部分和空白部分有牢固的吸附力,即保持图文部分亲油。空白部分亲水的稳定性。

(2)严格控制车间的温。湿度。因为温度变化会引起油墨的黏度、流动性的变化。温度升高会加速水分蒸发,而使水墨失衡。最好将车间温度控制在22—25℃,湿度控制在55%—65%。

(3)油墨、纸张的使用。不同的油墨。纸张对水墨平衡有不同的要求,因此,在相同的条件下必须掌握它们的性质变化。

(4)冲淡剂和干燥剂,会改变油墨的一些性质,因此要控制其用量。

(5)润版液的pH值是影响水墨平衡的主要因素之一,因此必须保持pH值稳定,不能有大范围的波动。

(6)印刷时必须精确调整滚筒压力,墨辊,水辊压力,同时在运行中保持正常定速和匀速运转,机器忽快忽慢易使水墨失衡。

共有 网友评论