一次性发泡塑料餐饮具替代品中,纸模餐具几乎占有80%的份额,制造纸模餐具采用的模压工艺,是脱胎于湿法纤维板制造工艺。生产厂家将购回的纸浆经过打浆、配料等工艺,通过成型机获得湿的初级坯样。将湿的初级坯样放到热压模中进行挤压,干燥定型,得到最终的纸模制品。当今使用的热压模由上、下模组成,上、下模都是发热的。在这个挤压、干燥的工艺过程中,挤压是具有非常意义的:

一次性发泡塑料餐饮具替代品中,纸模餐具几乎占有80%的份额,制造纸模餐具采用的模压工艺,是脱胎于湿法纤维板制造工艺。生产厂家将购回的纸浆经过打浆、配料等工艺,通过成型机获得湿的初级坯样。将湿的初级坯样放到热压模中进行挤压,干燥定型,得到最终的纸模制品。当今使用的热压模由上、下模组成,上、下模都是发热的。在这个挤压、干燥的工艺过程中,挤压是具有非常意义的:

第一, 它可以将湿纸坯中的水分挤掉大约一半,减少了干燥产品所需的能量消耗。

第二, 挤压使湿纤维的紧密度增加,使纤维间的氢键结合的强度增加。由此提高了产品的强度。

但是,湿纸坯被挤掉了一半水份,并不意味着干燥产品所需的能量消耗也减少了一半。因为上、下热压模都是发热的,被挤压出的水份流到下热压模上时,有相当一部分从下热压模上吸收了大量的热能,变成蒸气,造成热能的额外损耗。另一部分水份则在蒸气压的作用下从模具的透气孔中被喷出,逸散在空气中。

尽管在挤压过程中,被挤压出来的水份会从热压模上吸收大量的热能,造成热能的额外损耗,在湿法纤维板制造工艺中,采用发热的下模仍然是有必要的。因为所制造的纤维板的厚度都比较大,所需的热压时间比较长。下热压模虽然被所挤压出来的水短时间冷却了表面,但当挤压水被喷出去,模具表面的水干燥之后,下热压模会参与对湿纤维板的加热。从上、下两方面加热相当厚的湿纤维板,一方面加快了湿纤维板的干燥速度,另一方面迅速使纤维板内部形成了湿态下的高温高压,这正是纤维板木质化所必须的条件。

当前把湿法纤维板制造工艺移植到纸模制品工艺中时,忽视了这两个工艺之间的重大差别:

第一, 纸模餐具都很薄,它热压干燥的时间比较短。在热压过程中,被挤出的水冷却了透气金属网和下热压模的表面后,下热压模再度升温并通过透气金属网去加热干燥湿纸坯时,它所起的缩短加热干燥时间的作用已经很小。下热压模中有一大半的热能是白白浪费了的。

第二,纸模餐具不像纤维板一样要求有一个木质化的过程。因为木质化会使纸模餐具变得发脆。

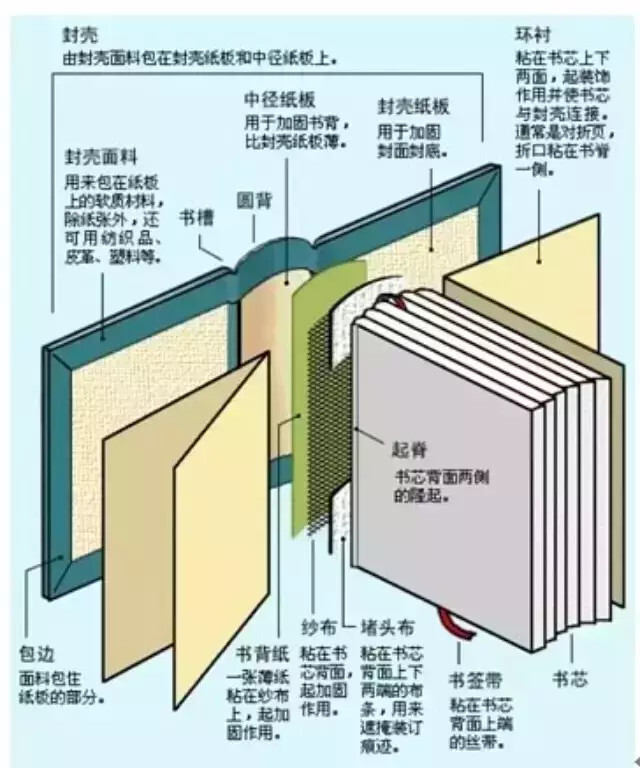

注意到两者之间的差别,显然在纸模餐具热压干燥过程中,仍然采用发热的热压下模没有绝对的必要。我们不妨设想用不导热、不发热的下模来替代热压干燥工艺中的发热的金属下模,如图1所示(下面,我们将简称这种结构为不发热下模系统):

图中的下模可以用某些耐热、高强度的塑料或玻璃钢之类的复合材料制成。透气网也不必是金属网。在这样结构的模具中,热压过程被挤压出来的水通过透气网和下模孔流走。它不再消耗热量。由于下模是不发热模,也节省了模具向周围环境的散热损耗。实践证明,在生产快餐盒这样厚度的纸浆模压产品时,采用图1的不发热下模系统,节约干燥能量在30%以上。此外,不发热下模系统以下几个显著的优点,其意义尚在简单的节能之上。

第三, 为了降低能源成本,热压模可以使用介质加热(例如导热油,高压蒸气)。热压上下模中总有一个是运动的,为了把加热介质导入运动的模具,必须使用金属软管。因为金属软管的使用寿命有限,为避免它一旦破碎,加热介质喷出造成危险,还要考虑保护措施。如果将图1中的下模当成运动模,我们就只需利用介质管道加热上模,不必使用金属软管,这给设备的结构设计带来了便利。

共有 网友评论