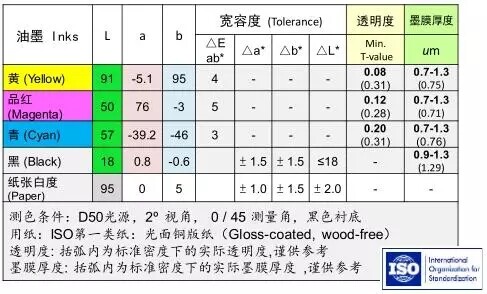

一、工序间的衔接 印刷的产品各不相同,为了取得最佳效果,必须仔细地筹划,多色印刷更是如此。为了合理安排并取得高标准的色彩复制,传递色彩信息是最根本的要求。 大多数分色人员、制版人员、打样人员或印刷人员能够干出好活,但他们不能脱离其它工序的色彩传递孤立地做出好活。色彩传递破坏的机会在色彩复制流程中比生产的其它方面更多,原因在于两个方面,一是色彩复制本身的复杂性,生产的每一步都需要非常精确和严格的质量控制,以便取得最佳效果;二是由于技术发展的不平衡性,例如:电子分色及其相关方面的技术几乎是在突飞猛进地发展,而像印版和印刷机这些领域虽然也在不断前进,但跟已经进入整页拼版、彩色桌面系统的图像处理技术比,还是不大适应的。 结果,作为分色人员要比其他人员多学习一些超前的理论和实践知识,而且,分色人员有一个吸引人的操作环境,这是其它工序所不具备的。为了得到最佳的效果,分色人员往往不作信息交流便创造自己的标准、设定生产条件,让晒版和印刷人员满足这样的目标;与此相反,在出现质量问题时分色人员也往往受到其它工序的责备,这是生产中常见的矛盾,各工序缺乏信息交流,也是破坏色彩传递的原因之一。 2.分色人员应当李握的信息。 ①印刷用的纸张。 纸张的质量与最终的复制质量密切相关,分色人员和印前工序的其他人员都必须知道用于印刷产品的纸张类型。纸张的白度、油墨的吸收特性、表面的平滑度等与印刷品质量和印前图像复制密切相关。为了使各分色片之间达到色彩平衡,在进行校正和层次调节的时候必须考虑油墨在纸面的呈色效果。例如:为平滑的涂料纸所做的一套分色片对于粗糙表面的纸张是不适合的。同样,打样也应当用类似色相和结构特性的纸张,以便模拟印刷效果。分色人员应根据不同纸面的印刷效果量化对分色设备的控制调节,以便取得最佳效果。 ②油墨。 不同色相特性的油墨很多,为使分色达到最佳效果,分色人员应根据不同的油墨类型调节分包设备,但品种繁多的油墨可能会造成混乱,因为分色人员和打样人员为了得到满意的效果要不断地改变分色条件。因此,应当尽可能采用色相标准的一组油墨,一旦有所变化,应马上告诉有关人员,这种信息传递可以减少与生产人员有关的问题。采用一组标准油墨也使打样和印刷容易达到匹配。 ③墨层厚度。 油墨的色彩强度跟印在纸面上的墨层厚度有关,这是由印刷人员调节控制的。墨层厚度不同时,纸面反射的光会发生改变,通过对反射光的测量可以控制印刷和打样效果。如果密度计的读数发生明显的改变,就要进行必要的调节,以校正印刷状况。但是,不同的密度计对反射光的响应可能不同,从而导致不同的读数。因此,印刷、打样和分色人员不能只用密度读数传递色彩信息,除非他们事先相互对密度计进行过标定。 ④网点增大。 网目调网点在各个工序之间等同传递是不可能的,这是因为网点覆盖率受许多复杂的光学和机械因素的影响。例如纸张和油墨的内部反射,印版、橡皮布、纸张类型、印刷压力、滚筒包衬、墨层厚度、油墨的粘度和流动性等等。显然,要想得到一致的印刷图像,必须在一定程度上控制网点增大和使印刷条件标准化,如果各色之间在印刷时是波动的,那么四色印刷将是不可靠的。对于四色印刷来说,色与色之间的网点增大量之差不得超过4%。为了补偿前述因素的影响,分色和打样人员必须掌握各生产工序中与这些变量有关的信息。可以用密度计测量和评价网点增大,例如,如果在印刷过程中实地密度不变而网点密度发生了变化,这时就可以考虑是网点覆盖率发生了变化。 ⑤灰平衡。 只要油墨特性、墨层厚度、网点增大得到限定,那么控制色彩复制的一个最重要的参数是从白到黑产生一系列中性发和黑时所具有的黄、品红、青油墨的组分量,组分的比例跟各色的墨层厚度和网点增大有关。随着灰成分取代技术(CCR)的出现,中性色可以部分地用黑墨取代,但灰平衡仍是一个极为重要的参数,灰平衡偏差会导致复制各色的不平衡,从而引起明显偏色。为了在印刷中控制色彩,印刷工人可以用视觉评判三色合成的中性阶调,如果油墨之间的初始关系遭到破坏,中性面会呈现彩色的特性,工人根据偏差的方向对机器进行调节。 ⑥叠印和色序。 油墨叠印指湿墨层叠印在已印墨层上,理想的叠印墨层厚度应跟单独印在纸上的厚度相同。可是预先印刷的油墨不能完全接受湿油墨层,结果使先印的墨展在复制中占优势。印刷包序不同,叠印的色效果可能不同。例如,黄和品红先印时,图像会呈红调,如果黄和青先印,印刷图像泛绿。 理想的油墨是透明的,印刷色序对印刷效果不应有任何影响,遗憾的是油墨的连结料不纯,它会散射光线,使油墨在一定程度上产生不透明性。结果,色序不同也可能引起不同的复制效果,为了保持色彩的一致性,这些参数必须得到控制并事先顾及这个问题。 ⑦晒版控制。 曝光。显影等因素将影响印版的网点面积,标准化是控制印版质量的关键,分色人员应当了解这些控制规范。 3.电子分色的质量控制。电子分色设备是高精度分色设备,可以使操作者灵活地贯彻自己的意图,不同的操作者会使电子分色的生产率和分色质量出现明显不同,与质量和生产率密切相关的问题主要涉及如下几个方面: ①为分色设备建立标准工作状态。为分色设备建立标准工作状态的目的是既保证分色的质量,又保证高生产率,这涉及以下几个方面的内容。 首先根据原稿软片的乳剂特性和根据油墨、纸张及印刷机等印刷条件对电子分色设备作初始调节使这些调节保持常量不变,然后用层次控制调节阶调复制,使之达到印刷网目调所梯尺的最佳网点覆盖率值。如果率先定出的是理想的阶调复制曲线,最大的网点增大值是在50%网点区,而目前的印刷条件所产生的网点增大值比正常值大10%,那就要把理想曲线上的中调网点覆盖率减少10%。 接着按照预先确定的值给电分机编程序,使之正确地达到灰平衡。 在电分机完成阶调复制调节和灰平衡调节之后,紧接着进行校色调节,电分机的标准调节即告完成。 为了检验调节效果,可在电分机上用彩色透射原稿分色并用一个能够匹配最终印刷结果的彩色打样系统为一套分色片打样;将打样样张和彩色原稿并排放在一起进行观察分析。如果确信灰平衡调节是正确的,接着检查阶调复制的正确性,如果阶调复制也是正确的,那么只需作小小的调节就可以使彩色打样与原稿的色彩达到匹配。 对上述过程重复多次,直至达到满意,这个调节结果就是符合该种软片乳剂特性的标准工作状态。 应当注意的是,人眼对色彩的记忆力很差,当你比较打样样张和原稿时,要尽可能使两者挨近,使之位于相同观察场内。这种视觉评价方法和使电分机输出达到最佳的技术在生产现场广泛采用。 根据前面的叙述,好像要做好一套分色片得花很多调节时间。前边所做的是为分色设备建立最佳的标准工作状态。以后再拿到原稿时,除非阶调复制有不同的要求,否则操作者只需要寻找原稿的亮调和暗调位置作补充调节,无需重新作彩色校正调节。大多数原稿只需要通过合适的亮调。中调、暗调调节即可进行分色,而这种工作现在已可以通过预分色系统自动完成。 ②根据原稿特点建立理想的中调网点调值。如果原稿特性不同或对阶调复制有特别要求,只需要对标准调节状况稍加改变。变化的方法与适应印刷条件的调节方法一样,使曲线从中调网点尺寸偏移,以此修正原稿中不正确的反差 再如曝光不足的厚闷原稿在暗调区大多数有重要的细节几乎没有亮调,为了增加暗调反差和细节,需要减少中调,降低中调使暗调的总梯度增加,也可能需要降低3/4阶调。通过底色去除方法降低暗调不会增加暗调的细节,它将会把暗调曲线拉平和丢失细节。 ③电分质量的跟踪调整。电分机经过长时间工作,光学系统输出有所变化,但变化量很小,往往不能引起人们的注意。例如透镜可能变股,可能使细节变得模糊不清,一些色彩控制回路可能产生漂移。所以在一定的时间间隔内,譬如一个月,用标准原稿作一次分色操作,将打样样张跟以前的样张比较一下,如果从视觉上能够看出差别,那就意味着需要再次建立标准调节。 ④原稿的扫描分析。分析原稿是一件需要经验的工作,电分人员必须对原稿做出评价并结合客户的想法确定复制方法。这个工作若让不同的操作人员做,往往出现很多观点,最好让经验丰富的优秀分色人员作出判断。这个工作也可以让计算机去做,即采用预扫描分析系统,这个系统将根据扫描到的原稿图像信息对原稿的亮调密度、暗调密度、曝光情况、色彩内容、阶调分布、反差和偏色情况作出评价,据此计算出准确的调节参数,能在数秒钟内对分色设备进行调节。传统的电子分色机或桌面系统都能配置这种系统或功能。

1.工序间传递信息的必要性。一套分包片在多色复制流程中只是扮演了其中一个角色,图像的最终效果还要看四色油墨在纸上的印刷情况。为了得到最佳效果,对复制的各个阶段都应当仔细地加以控制,控制的结果还必须传递给参加复制生产的其他所有的人。例如:为了得到一致的结果,印刷工人必须优化生产条件并加以控制;制版工人必须保持印版上图像的质量。同样重要的是,分色人员和打样人员必须了解制版和印刷的控制公差,以便生产出跟其它生产工序适应的分色片和打样品。

例如对于曝光过度的浅薄原稿,亮调层次丰富而几乎没有暗调,就需要增加中调和1/4调以提高亮调反差。这种浅薄原稿往往亮调的反差较低,需要通过增加中调值以增加亮调细节,在增大中调值时,1/4调也自动得到提升,但提升量比中调少。

共有 网友评论