胶印一直是占主导地位的印刷方式,胶印技术的不断发展和创新,不仅推动着胶印技术本身,也推动着整个印刷行业的进步与发展。近年来,计算机技术等高新技术的应用,使胶印技术有了许多新的发展和创新。就让笔者借本期《胶印技术专刊》这一平台,与大家一起欣赏现代胶印技术发展中的点睛之笔。

1.新技术、新结构

近年来.在胶印机上出现了许多新技术、新结构 有的已经过实践的检验,有的仍需进一步改进和提高。

(1)输纸装置的革新

①给纸机新机构

传统给纸机有多根输送带,较新的是采用2根真空输纸带,而海德堡采用的给纸机只有1根较宽的真空输纸带,其下面有3个负压腔,其真空度可调,靠近前规的负压腔吸力最大,纸张到达前规前速度降为机器速度的65% .可防止纸张反弹。据称,1根真空输纸带可以解决2根真空输纸带可能导致纸张的输送失衡问题。

三菱给纸机分离头的压脚不带吹风嘴,并有4个分纸吸嘴、4个送纸吸嘴,这种分离头对纸张的适应性较强高宝给纸机分离头的压脚也不带吹风嘴.在工作迂程中惯性较小,适于高速运转。传统的给纸机分离头都是固定不动的,但高宝的给纸机分离头可上下浮动,始终与纸张表面处于规定的距离,可大幅提高纸张传送的稳定性和可靠性。

②无轴传动给纸机

应用无轴传动技术将给纸机分成几大块.分别采用各自的伺服电机带动,分离头、输纸带和前规、纸台升降等都为单独驱动,用计算机控制与印刷机组同步。无轴传动给纸机的应用大大提高了分纸系统的精确性和稳定性,不用更换任何零部件即可分离从薄纸到厚卡纸.以及瓦楞纸板,塑料片材等承印物。

曼罗兰、海德堡和高宝等高档单张纸胶印机,给纸机和印刷机组问已采用了无轴传动技术。Roland700的印版滚筒采用独立电机驱动 既可实现不停机换版、提高换版速度,也可灵活调整印版滚筒和橡皮滚筒的间隙。

③无侧规技术

无侧规技术可减少调整时间及因调整不当造成的问题,同时克服了以前因纸张裁切不垂直,侧规拉(推)纸张可能造成的纸张歪斜问题。不同机器的无侧规机构不同,但原理基本相同。高宝Rapidal05的无侧规机构较为典型,如图1所示。

④递纸两次加速

最新的高宝给纸机构采用两次加速机构(如图1所示).递纸牙先将纸张加速到最高速度的60% 左右,交给传纸滚筒 再由传纸滚筒二次加速到最高速度传给压印滚筒 因此,机器最高速度可达到2万转/小时。

(2 换版技术的升级

① 不停机换版不停机换版可以在其他印刷机组正常工作的情况下,更换不印刷的印刷机组的印版并在换版的同时清洗其他滚筒和水墨系统并进行各种预置,大大减少了辅助时间。R0I andTO0的印版滚筒由电机单独驱动可在不停机情况下分离印版滚筒,更换一块印版只需2~3分钟 同时还可完成压印滚筒 橡皮布和墨辊的清洗。

②同相位换版技术

多色机停机时,由于印版滚筒的相位角不同,一般只能一块一块地换版。秋山采用自创的同相位技术,使换版工作可同时进行,无论几个机组,整个换版过程都与更换一块印版的时间相同 这对于缩短换版时间是一个相当可贵的尝试。

(3)可弯曲滚筒牙轴

如果叼纸时滚筒牙轴弯曲一个微小的弧度,形成中间叼纸小 两端叼纸大的情况 在向下一组滚筒交接时弯曲的牙轴变直。据说这种机构能够很好地解决印刷中由纸张变形而导致的甩角问题。

(4)收纸部位的创新

①离子风扇式防静电装置

传统的静电消除器在纸张平整情况下效果较理想.但高速运转的印刷机,尤其是收纸部位很难保证纸张完全平整,静电消除效果也就不尽人意。秋山采用独特的离子风扇式防静电装置,使纸张静电问题得到较好地解决。

②风板叼纸牙

为了解决纸张进入收纸装置时不平整问题,三菱 曼罗兰胶印机添加了风板的收纸装置。而海德堡则在收纸牙排的顶部设置了一个带凹槽的吹风导风板,在风板下部安装了可测量风速的管口,以保证印张始终保持平稳状态。

2.单张纸胶印机多功能化

这是近年来单张纸胶印机发展的一个显著特点。功能的增加既可满足印品多样化的需求,又可提高效率,既包括胶印和其他印刷方式的组合,也包括许多新的印刷功能和连线加工功能。这里我们只介绍新增印刷功能和连线加工功能。

(1)新增印刷功能

①印刷厚纸板和塑料片材

现在 许多单张纸胶印机都增加了在厚纸板和塑料片材上印刷的功能,扩大了单张纸胶印机的使用范围,如高宝Genius52可在厚度达0 8mm的卡纸和塑料片材上印刷。

为了解决塑料片材等特殊材料表面附着力差的问题,需要对这些材料进行表面处理。如高宝R aPid a74RaPldal05等机型可在第一个印刷机组前安装电晕机组,对特殊材料表面进行高压放电处理 提高其对油墨的吸附力,从而提高印刷质量和速度。

②瓦楞纸板印刷

直接在瓦楞纸板上印刷所需的压力较小 印刷难度较大。现在许多单张纸胶印机增加了直接印刷瓦楞纸板的功能,不仅简化了工序,还提高了效率。但胶印机一般只能印刷微细瓦楞纸板,如G型、F型瓦楞纸板。

③ uV印刷

很多单张纸胶印机都可提供uV印刷功能,应用于包装印刷 标签印刷 书刊印刷及以特种油墨(包括混合油墨等)印刷为主的场合。

(2)连线加工功能

①前端覆膜装置

R0 I and700在印刷开始前可先对印刷材料进行覆膜。印刷机的第一个机组在承印物上涂布胶黏剂 第二个机组的橡皮滚筒包裹薄膜 印刷材料经过时相应部分即可完成覆膜加工。这一处理过程在正常温度下完成 完全避免了温度对薄膜和印刷材料的影响。

②卷筒纸一单张给纸机

由于卷筒纸比单张纸便宜 可降低5% ~25%的纸张成本,因此近年出现了一种卷筒一单张给纸机,即先将卷筒纸连续裁切成单张纸后,按一定的步距将其直接送入单张纸给纸机的输纸板.无须分离头和输纸台。卷筒纸的裁切长度可按印刷用纸的需要无级调整,裁切精度为±(0 2~0 5)mm。不同的卷筒纸一单张给纸机结构有些差别.但基本原理相同。

这种给纸机可储存大量纸张,减少换纸和停机次数提高设备利用率,同时彻底解决了双张或多张进纸故障,降低了操作人员劳动强度。采用卷筒纸~单张给纸机,既可将原单张纸给纸机取消,直接将其与印刷机组连接 也可将其安装在原有单张纸给纸机的后面,将输送台加长,直接与原有的单张纸给纸机输纸台连接。

③联机在线分切

为了解决大幅面胶印机印刷中小幅面印品后需离线分切的问题,曼罗兰和高宝都推出了联机在线分切装置,一般安装在最后一个机组的压印滚筒上 曼罗兰的连线分切装置自身有驱动部件,如图2所示。高宝连线分切装置的裁刀对压印滚筒的压力由气压控制。

④印后连线加工

印后连线加工本来是柔性版印刷机、凹印机和表格印刷机等卷简纸印刷机的优势,现在单张纸胶印机也增加了这些功能,如上光、干燥、烫印、模切、压痕、压凸、开窗、打孔 分切和折叠等。下文着重谈上光与干燥(固化)目前,标准的印刷机一般配置一个独立上光装置,主要用于印品上光或印刷金属墨。上光可以获得常规胶印无法获得的特殊效果。目前单张纸胶印机常用水性元油和uV光油,甚至可以应用香料微胶囊光油。

上光单元应综合考虑上光和干燥的合理组合 根据光油的种类、特点和干燥形式。为了获得更好的上光效果有时可以采用二次上光,但需要配置2套上光装置 其间增加干燥装置。

单张纸胶印机采用的干燥(固化)方式大致有2种.使用油性油墨+水性光油时 采用红外或热风干燥:使用uV油墨+UV光油时 采用uV固化 当然也可红外干燥uV固化兼用。

为了适应单张纸胶印机上光的多变性,一般在最后一个印刷机组或上光机组后 同时配备红外、UV和热风干燥装置 形成加长型收纸装置如图3所示 这些干燥装置不是同时开启 而是根据印品需要开启相应的装置:一般在加长型收纸装置上还配备有冷却装置(循环冷风),给印品纸张降温利于油墨干燥。为了保证印刷机组各色间油墨适当干燥,根据需要可在印刷机组间安装UV或红外干燥装置,且两者可更换。

3 单张纸双面多色胶印机

为了适应双面多色短版印品不断增长的需求 近年来.单张纸双面多色胶印机不但发展迅速 而且各种结构的单张纸双面多色胶印机竞相出现,海德堡、曼罗兰、高宝、三菱、秋山都有产品推出。

目前 单张纸双面多色胶印机主要有带翻转机构型和无翻转机构型两大类。不论哪种类型 都可一次走纸完成双面多色印刷节省了单面印刷后的翻纸、等待干燥、再次印刷的工作,印刷效率大大提高 避免了再次印刷套印不准和翻纸造成的纸张浪费,减少了周转的占地面积降低了成本,工人的劳动强度有所降低。

4.大幅面单张纸胶印机备受青睐

d rupa2004后,大幅面单张纸胶印机引起了业界的普遍关注 不仅国际胶印机制造商曼罗兰、高宝纷纷推出了自己的产品 而且国内的北人、江苏昌升和河南新机也都相继投入到这一市场中。

曼罗兰是拥有此类产品品种最多的制造商, 其系列超大幅面单张纸胶印机目前已有9个品种 高宝推出的Rapf da205是目前世界上幅面最大的单张纸胶印机,其最大幅面为1 51Omm×2050mm最高印刷速度为1.1万张/小时。

大幅面单张纸胶印机一般具有中幅面单张纸胶印机的各种性能和技术水平,只是在印刷幅面很大幅印刷速度有所降低。在性能方面与中幅面单张纸胶印机相同:在功能方面,也可选配上光、干燥装置,印后分切装置 模切压痕装置 在线质量检测装置印刷微型瓦楞纸板和塑料片材等。在印刷质量、自动化控制和操作性能等方面也都达到了中幅面单张纸胶印机的水平。

大幅面胶印机为大幅面印刷提供了新的选择 适合印刷大型海报 宣传画 特大型包装产品但设备价格昂贵,速度不高。选用这类设备前应认真研究市场,考察其与其他可选项(如大幅面凹印、柔性版印刷大幅面喷墨印刷大幅面丝网印刷等)的优劣势,并进行比较 还要考虑有没有为其配套的印前、印后设备。

1.无轴传动技术

现今无轴传动技术已经成熟 市场上也有成套的无轴传动系统出售。近10年来,无轴传动技术已经成为高档印刷机特别是中高档机组式卷筒纸印刷机(含塔式印报机)的基本传动形式。但其在卫星式卷筒纸印刷机上和单张纸印刷机的机组间应用较少。

目前,机组式卷筒纸印刷机一般在每个色组采用一个伺服电机,各滚筒间仍然采用齿轮传动。在每个滚筒上都使用一个伺服电机的较少。

2.无缝滚筒技术

卷筒纸胶印机滚筒上的缺口不但影响印刷速度、印品质量和机器运转的平稳性而且因缺13处无法印刷,会造成纸张浪费,无缝滚筒技术可以完全解决上述问题。近年来无缝滚筒技术在国外的应用不断扩大,在国内的一些印刷展览会上也有无缝滚筒的商业用卷筒纸胶印机展出.并在国内开始应用。无缝滚筒技术、套筒技术和无轴传动技术的结合,为解决卷筒纸胶印机印刷尺寸的可变创造了条件。尽管无缝滚筒有诸多优点.但价格高,要广泛应用尚需时目。但无缝的可变印刷尺寸的卷筒纸胶印机,应是卷筒纸胶印机发展的重要方向之一。

3.窄缝技术

窄缝技术是将卷筒纸胶印机的滚筒缺口由宽改窄。窄缝橡皮滚筒的优势是可以减小空白印刷尺寸.节省纸张.减少机器震动,有利于提高机器运转的平稳性、速度和提高印刷质量。目前 1~ 1.5mm的窄缝印版滚筒正在普及,6mm左右的窄缝橡皮滚筒国内已有引进.但还未见生产。

4.卷简纸胶印机的功能配置

卷筒纸胶印机虽然有许多优势,但由于其裁切尺寸一般是固定不变的,同时,折页机一般只有标准的8开、1 6开和32开双联,因此,其在印品规格和后加工方面不如单张纸胶印机灵活,业务类型也受到一定的限制。

(1)裁单张纸机

如果印刷无须折页则印刷后的纸带可直接进入裁单张纸机,像单张印品一样堆码收齐,满足了多变的后道工序的加工要求。如大幅宣传画、广告和招贴画裁单张可再上单张纸折页机或手工折成特殊开本,或进行上光、模切等其他加工,满足特殊要求;突破折页机的限制而印刷较厚的纸张因为多数卷筒纸胶印机印刷的纸厚一般不超过]28g/㎡.若不折页,则可达到1 80~250g/㎡。

(2)预折纸装置

进入标准折页机前,通过预折纸装置可突破标准折页机的限制,承接一些特殊的印品,扩大了卷筒纸胶印机的应用范围。预折纸装置主要有3种结构,即纸带裁切和转向移位辊、犁式折纸装置以及上述两种结构的组合。

安装预折纸装置可在线完成过去只有离线加工才能完成的工作,如加工杂志封面 杂志插页(3页 4页、图4 图56页、横跨页)和D㎡单等;还可以提高卷筒纸胶印机的竞争力,在2/4/6/8/1 2/1 6页产品广告市场与单张纸印刷机争夺长版活。

(3)涂胶装置和三面刀

利用压缩空气,将胶黏剂通过管路打入针头.由针头向纸带涂胶。涂胶既可是连续的也可是间断的。利用涂胶装置,可在书帖折缝处加胶,折页后即可完成装订.形成无线胶订的本册j在输送带上加装三面刀 进行三面裁切即可销售;若将不同纸路的印品折页、涂胶,则可形成页数不等的小册子。若在折缝处加水则可使折缝处软化,便于折页.提高折页精度和质量,对于厚纸折页效果更显著。涂胶装置可根据需要,安装在不同的位置。

(4)上光、加湿、加硅装置

上光 加湿加硅装置的结构基本相同.图4所示机构由过纸辊1、盛液槽2、涂布辊3、传感过纸辊4、电机加硅管路及硅箱等组成。在盛液槽内放的溶液不同,即可给纸带全面上光 加湿、加硅。图5所示机构与图4不同的是.在涂布辊3上方增加了1个版辊和]个压印辊。版辊无图文时,可给纸带全部上光、加湿、加硅版辊有图文时 可进行局部上光、加湿、加硅。且可进行双面上光、加湿、加硅.也可单面上光、加湿、加硅。

上光装置,可用于水性或UV上光,或涂布再湿润胶(口水胶)、香水胶,利用版辊印刷水性金属墨,效果比胶印金属墨好得多。

加湿、加硅装置的主要作用是防止纸带产生静电,为提高折页和裁单张纸质量创造条件。纸带经烘干后水分丢失.适当加湿还可防止折页时折痕断裂或折页后纸张吸收水分而卷曲变形.提高折页质量。加硅装置还可保护印品防止蹭脏。

(5)个性化喷墨印刷

喷墨印刷技术的发展.满足了个性化印刷的需求。如在客户订阅的杂志封面或邮件、信封上印刷名字等个性化信息.增加亲切感。在需要编号的印品上还可直接喷印号码。

(6)在线模切、压痕

卷筒纸胶印机可以配备平压平或圆压圆滚筒模切单元,对纸带进行模切压痕和压凸等加工。为保证后续加工,卷筒纸在线模切一般不将纸带完全切断.而只进行局部模切(如开窗等)和纸带边沿模切,模切废料由清废系统自动清除。模切、压痕后还可继续进行连线折叠、糊盒、计数、成堆和打包等。

(7)打孔、打码

如报纸和杂志的定单、回执单.插页广告、邮购目录和优惠券等需要撕下的部分,可利用在线:t:TTL装置在需要撕开的地方打孔、形成撕裂线。如需打码还可加装打码机,进行连续或随机打号。

(8)信封、纸袋制作 利用模切机构和加胶装置模切,并在需要的地方涂胶,可完成信封、纸袋的制作。

(9)复卷装置

连线加工虽然带来许多方便,但有的加工速度与印刷速度不匹配,会降低印刷效率。为了不影响印刷效率,有时需要将印刷后的纸带复卷.进行离线加工。

组合印刷

根据印品的一些特殊要求,组成以胶印为主的组合式印刷机。如可增加柔性版印刷 凹印 网印和数码印刷单元等。组合式印刷机应注意不同印刷工艺的印刷特性、印刷速度及不同承印物对不同印刷工艺的适性匹配。

上述各种功能装置可形成一个机组.也可作为较小的机构安装在需要的位置,或根据需要随时更换安装位置。对胶印而言,有些技术问题不能简单地归入单张纸胶印机或卷筒纸胶印机,因为它是通用的.应用原理相同,只是结构有一定差别。

1.供墨系统新技术

(1)可改变墨路和着墨率的匀墨系统

可改变墨路和着墨率的供墨系统最早用于卷简纸胶印机,现在单张纸胶印机也开始采用,曼罗兰可分离匀墨系统就是其中的一种。根据印品种类的不同可以做不同的组合(印刷过程中也可以转换),其原理是应用第二根串墨辊两侧的2根匀墨辊的离合实现不同组合。

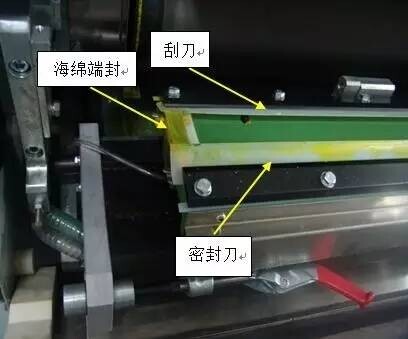

(2)无墨键供墨系统

传统的供墨系统墨辊数量多结构复杂.无墨键供墨系统则消除了这些弊病,如图6所示。这种供墨系统取消了墨键,没有墨区之分,彻底解决了因墨键调整而影响周边墨区墨色的问题。由于没有了墨键机构和控制系统,无须CIP3或CIP4墨控数据,控制台不再需要墨键控制装置,结构大大简化。无墨键供墨系统按结构不同可分为3类。

①网纹出墨辊和刮墨刀供墨系统。如图6a、6b所示,借用了柔性版印刷机的网纹辊供墨技术,出墨网纹辊上多余油墨由刮墨刀刮去,网纹辊以网穴容量大小控制供墨量 将需要的墨量传给着墨辊。

②带振摆刮墨刀的供墨系统:如图6c所示。

③带吸墨辊和刮墨:丁]的供墨系统:如图6d6e、 6f所示。从墨路长短上来看,图6a 6b、6c6f属于短墨路供墨系统,其中图6c墨路最短,图、6e的墨路较长。

无墨键供墨系统目前尚未普及,只在部分小规格单张纸胶印机上使用,中等幅面单张纸胶印机还在试验当中,海德堡和高宝已率先采用。

2.无水胶印

无水胶印技术虽然出现较早,但因成本较高(印版和专用油墨成本高),在国内的推广速度较慢。由于无水胶印不使用润版液及乙醇等有害物质有利于环保,且具有印品质量高 开机废品率低无水墨平衡问题,可提高印刷稳定性,操作简单等优势,正愈加引人注目,在单张纸和卷筒纸胶印机方面均有发展。除少数纯粹的无水胶印机外,在机直接制版数字胶印机上使用无水胶印技术的机型也较多。此外,将水墨按一定比例混合后,再以输墨方式传递到印版上进行印刷的方式也在试验中.这种印刷方式能否成为无水胶印的新技术还有待实践验证。

3.印品在线质量检测

对于印品质量控制,在线印品质量检测起着关键作用。因为卷简纸胶印机速度高.出现印品质量问题的可能性更高.因此,在线印品质量检测最先在卷筒纸胶印机上应用,之后单张纸胶印机也开始使用,不少印刷机制造商(高宝曼罗兰)都推出了自己的在线印品质量检测装置。高宝的在线印品质量检测装置安装在收纸部分的上部,既可检测印刷印张,也可检测上光后的印张。Rol and700上最新推出的鹰眼连线检测系统,可对全部印品在线进行检查.检测结果可存盘供查询及日后参考。鹰眼连线检测的基本原理是:利用照相机对印品逐线检测将检测结果与事先存储在图像处理器中的标准值进行比较。检测到有问题的印品时.系统会发出声音和可视的警告信号,同时系统将故障位置及类型在显示屏上显示.收纸装置上的插标机构立即在有问题的印张处插入个标记。

4.印刷生产网络化管理

JDF的推出为印刷生产的全面网络化管理创造了条件.也受到印刷设备制造商印刷软件开发商的关注.他们都在开发和完善相关的产品和软件.如海德堡的CP2000.曼罗兰的PECOM系统等.为印刷企业内局部生产设备的网络化管理创造了条件。之后印刷生产数字化工作流程的各种解决方案不断推出.如海德堡的Prinect工作流程系统.曼罗兰的Printnet Print.com和Printservices生产流程解决方案.以及专为Elis0开发的JDF/MIS CMS系统等.都试图解决印刷生产的全面网络化管理。

印刷生产的全面网络化管理是印刷技术的发展方向.但需要印刷企业实现全面的数字化管理条件和环境 需要所有印刷设备具备基于JDF工作流程的系统.及其高度自动化 智能化的执行机构和控制系统。要具备这些条件.还需要做很大的努力。

值得一提的是 文中并没有就小胶印机展开论述.在笔者看来.胶印机主要用于印刷 书.报画”.即商业印刷无论是8开幅面还是超大幅面.其技术结构和控制都基本相同.只因档次和性能的具体要求不同而有差异。因此.单张纸胶印机的新技术原则上都可以应用在商业用小胶印机。办公用小胶印和商业用小胶印机差别较大.许多技术无法使用。

共有 网友评论