二、纸张传输过程中,印张和印张之间、印张和机器间的接触导致蹭脏。

1.印张之间的蹭脏。

①由于墨层过厚导致干燥缓慢;

②由于纸张表面平滑度过高或吸收性太差;

③油墨乳化严重导致油墨干燥缓慢;

④墨层未完全干燥时,印品堆积过高……

象以上所说的大体上都是印刷过后,在收纸张台上的印张间的蹭脏,可以通过以下方式避免:当墨层厚实时,在收纸端适当的喷粉;晾架(每隔1000-2000张左右,在纸堆间加隔版,当然这个高度也可以根据纸张的厚度变化);在墨层未干前不要向纸堆表面施加大的冲击力(如操作人员坐在未干燥的纸堆上,采用重物在纸堆上敲打等)

四色胶印机在印刷大面积实地版产品时,印刷品常会被收纸滚筒碰伤赠脏。由于多数二手印刷机(如曼罗兰、海德堡、小森等)的防粘纸(或防粘网)都已损坏,而相应配备又不完全,因此,处理粘脏问题颇费周折。下面谈谈我们多年使用进口四色胶印机印大面积实地版印刷品的经验,供印刷同行参考。

1).在印刷色序上尽量将满版实地安排在第四组印,以减少印品被碰伤的环节。

2).实地版油墨的流动性应大于正常情况。冬季用红燥油和调墨油结合调配,比例8%左右为宜,这种油墨用于印铜版纸、白卡纸。普通纸印刷用油墨则按正常比例调配即可。

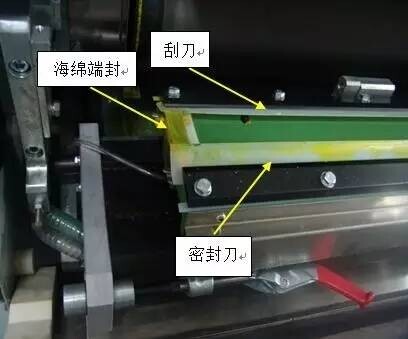

3).在换上新的防粘纸仍不能解决问题时,建议在收纸滚筒上安装3~5个直径为6mm左右的弹簧(圆周方向),没有合适的弹簧,找几根有塑料包皮的、直径为2mm左右的电线替代也可以,但效果略差。

4).印品中非实地部分与收纸滚筒接触的相应部分粘上5mm厚的小块泡沫塑料,垫高收纸滚筒与印品的距离。如果实地版安排在前几组,则泡沫塑料的厚度一定要控制在不影响套印的范围内。

5).采用曼罗兰四色机印刷时,如实地版安排在一二组,中间的传纸牙排也会因积墨而碰脏印品,只要常清洗就可以解决问题。

6).有的曼罗兰机收纸滚筒上只有几只收纸轮,如果常印铜版纸,最好参照国产08机的收纸滚筒对其进行改造,做起来也较容易。

2.印张和机器之间接触导致。

①机器上某些零件漏油。最常见的是飞达的吹嘴漏油,还有纸张在机器下部传递时沾到机器下面的漏油。

通常飞达吹嘴的漏油是非常好判断的,只要将风泵做相应的清理就好了。另外要保持机器下面(尤其是双色以上的多色机)洁净,并经常对机器下面的纸张传动线路上的支撑杆进行清洗,对弯曲的和变形的支撑杆进行更换。现代的进口设备会在纸路上有气垫,那么保证气垫上的气孔通畅也是日常维护的一个重要工作。

②纸路上某些零件本身脏污、或印张上的油墨被纸路上的某些机器零件蹭糊。

比较典型的是下摆式的一些印刷机,如HDB CD102,在印张还没有干燥就翻个印刷时,就容易出现,递纸牙回摆过程中对印品背面(这时候的背面是已经印刷过的)蹭脏。出现这种情况,一般没有什么好办法,只有等印品完全干燥以后印刷了。

在我国北人生产的印刷机上(08、05),在收纸方向有一个俗称笼子(有很多横杆的空心滚筒)的机构,主要是用来托起收到的印张,横杆上有很多的胶皮圈,有时候胶皮圈的位置如果恰好在墨量很大的图文部分,也容易引起背面蹭脏。在印刷一批活后清洗这些橡皮圈是必要是,也是经常被忽视的。

在多色印刷中,对抽取的样张不但要经常查看正面印刷的墨色,而且要经常看背面是否有蹭脏的墨迹。如发现要及时的解决问题。

③侧规拉球下落的位置上恰好有图案,在翻个印刷时,图案被侧规上的小球在印张间转移。

有经验的师傅在印刷一些印刷品时,经常会看看纸张规矩边上的图文(正、背)是否会被规矩上的小球砸到,如果有可能,那么根据操作设备,尽量通过调节印版的位置避开。

三、其它。

在印刷单元中有地方漏油,尤其是三个(包括印版、橡皮布、压印)滚筒,滚筒轴头漏油,当机油进到印版边缘,就会出现类似浮脏的印品表面上脏。这种情况在操作时候也要注意分析、处理。笔者就曾经遇到过一台这样的设备,主要故障是印版滚筒的轴头的油封有问题,但由于没有时间做维修就只好找了一个长布条浸些水,缠到滚筒轴上,还真起了挺大的作用。

另外纸张的静电含量过大,也经常能引起背面沾脏的问题。另外由于静电含量过大,和油墨黏度过大造成的油墨丝头过长,共同造成的飞墨现象,尤其在第一色组,会造成第一色的油墨飞溅到正在输纸板上的纸张表面,也会导致纸张表面的墨点。

水辊绒长时间没有清洗,也可能在印品表面上留下脏迹。

润版液长时间没有更换,润版液中有被溶解的油墨的色料,或被乳化的油墨在润版液中,也能造成印版表面的浮脏。

笔者总想对这次讨论的东西做一个定义性的限定,实际上看来已经没有必要,我们需要的印刷品说起来也很简单,就是需要有墨的地方有墨,而且墨量合适,没有墨的地方就不要墨,这就是我们胶印需要达到的效果了。说起来容易,做起来难,以上提到的也只是实际生产能够遇到的一部分问题,在生产中还要注意不同问题的不同特点,还要进行具体分析来排除。

来源:必胜网

共有 网友评论