3.印版对水、墨的选择性吸附

如前所述,平印印版的版材一般选择亲水性和亲油性都是中等程度的金属铝和锌。为了提高用这种版材制成的印版的亲水性,在铝质印版或锌质印版的表面上,通过化学处理形成稳定的金属无机盐或金属氧化物的亲水薄膜或在印版空白部分镀铬,为了使印版表面能吸附足够的水分,用研磨的办法使印版表面具有一定的粗糙度,以增加版面的表面积,增加储水量;为了提高印版的亲油性,通过晒版,在图文部分涂布各种非极性的膜层或在图文部分镀铜。通过对印版表面进行机械的或化学的处理,使印版上亲油的图文部分对水、墨的吸附具有了选择性,即只吸附油墨,不吸附水。通过研磨,增加了印版的粗糙度,使印版空白部分对油墨也具有吸附性,印版上亲水的空白部分对水、墨的吸附没有选择性,即既吸附水,也吸附油墨。总之对水、墨的吸附,没有这种选择性。在印刷过程中,如果先上墨,将同时为印版上的亲油的图文部分和亲水的空白部分所吸附,印刷过程便无法进行了。

实际印刷中,必须先给印版上水,水被亲水的空白部分所吸附,而不能被亲油的图文部分所吸附,然后再给印版上墨,油墨被亲油的图文部分所吸附,在被润版润湿的空白部分基本上被吸附。这样便保证了印刷过程的正常进行。

4.油墨乳化和水、墨平衡

润版液以细小的液珠的形式,分散在与它互不相溶的油墨中的过程称为油墨的乳化,所得到的机械混和物称为“乳状液”。平印中可能产生两种形式的“乳状液”:若油为分散相,水为分散介质,则称为“水包油型乳状液”,用符号“O/W”来表示。若水为分散相,油为分散介质,则称为“油包水型乳状液”,用符号“W/O”来表示。理论上认为,只有当印版空白部分的水膜和图文部分的墨膜存在着严格的分界线,油水互不浸润时,就达到了平印的水、墨平衡。这种理想的静态水、墨平衡实际上是达不到的,而且是不必要的。油墨的乳化是客观存在的,在定程度上也是必要的。

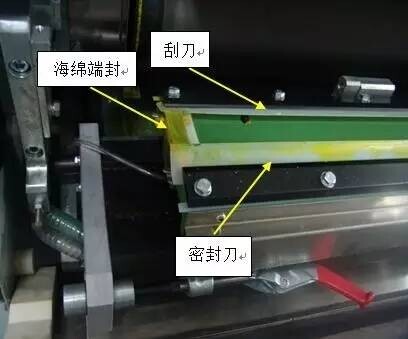

平印机合压印刷时,着水辊、着墨辊与印版的空白部分、图文部分存在着四种辊隙,水、墨在各个辊隙之间被强制混合,然后再分离。

第一种是着水辊与印版空白部分的辊隙。辊隙中有润版液,着水辊与印版分离后,空白表面被注版液润湿,留下一层的水层。如果使用涂料纸印刷,润版液为普通的酸性润版液,实验证明,印版上的墨膜为3μm,水层约为1μm厚时,才能阻挡油墨在空白部分的附着。

第二种是着水辊和印版图文之间的辊隙。辊隙中有润版液、油墨两相。在印版、着水辊的强力挤压下,少量的润版液被挤入油墨,发生油墨的第一次乳化。供水量越大,被挤入油墨的润版液就越多,油墨乳化就越严重。着水辊与印版分离后,墨膜表面会留下细微润版液液滴。

第三种是着墨辊与经过润湿后的空白部分的辊隙。辊隙中有润版液、油墨两相。在印版、着墨辊的强力挤压下,又有少量润版液被挤入油墨中,发生油墨的第二次乳化。

第四种是着墨辊与经过润湿后的空白部分的辊隙。辊隙中有润版液、油墨两相。在印版、着墨辊的强力挤压下,又有少量润版液被挤入油墨中,发生油墨的第三次乳化。着墨辊与印版分离后,图文部分得到了含有润版液的乳化油墨。

从平印水、墨传递过程看出,在一次供水、供墨中,共发生三次水、墨的混和与乳化,要保持水相和油相之间严格的分界线是不可能的。因此,在实际的印刷过程中,理想的水、墨平衡并不存在,平印的水、墨平衡只是一相对的概念。

平印油墨的乳化不仅是不可避免的,而且是平印油墨传递所需要的。如果油墨完全不和润版液混合,那么被强制挤压进油墨的润版液微珠,很快从油墨中离析出来,附着在油墨的表面,油墨表面形成了一层水膜,着墨辊就无法把油墨传到印版的图文部分。因此,绝不乳化的油墨是不能用于平印的。没墨和润版液必须是互不相溶的,然而在一定程度上都必须是可混的,即必须能形成一种细微的水珠分散在油墨中的混合物。水在油墨中的乳化为排除图文部分的润版液提供了一种途径,否则印刷品会出现发花现象;相反,不允许微细墨珠在水中分散,这样才能预防空白部分起脏。

O/W型乳状液对平印印刷品的质量及平印生产的正常进行危害极大。它会使印刷品的空白部分全部起脏,并会使墨辊脱墨,油墨无法传递。近年来,平印采用了树脂型油墨,抗水性能增强,油墨化水现象很少发生。O/W乳化油墨不容易生成,主要生成W/O型乳化油墨。轻微的W/O型乳化油墨,不仅是平印油墨传递所需要的,而且油墨粘度略有下降,能改善油墨的流动性,有利于油墨向纸张上的转移。但严重的W/O型乳化油墨会使油墨粘度急剧下降,油丝变短,油墨转移性能变差。同时,浸入油墨的润版液还会腐蚀金属墨辊,在墨辊表面形成亲水层,而排斥油墨,造成金属墨辊脱墨。

平印中使用润版液,有以下几个目的。

①在印版的空白部分形成排斥油墨的水膜,抗拒图文上的油墨向空白部分扩张,防止脏版;

②增补印刷过程中被破坏的亲水层,维持印版空白部分的亲水性。印刷时,由于橡皮滚筒、着水辊对印版产生摩擦,纸张上脱落的纸粉、纸毛更加剧了印版的磨损。因此随着印数的增加,版面的亲水层便遭到破坏,需要利用润版液中的电介质和裸露出来的版基金属铝或金属锌发生化学反应,形成新的亲水层,维持空白部分的亲水性;

③降低印版表面的温度。胶印机开动以后,墨辊以很高的速度将油墨展布成墨膜,墨辊的温度随之上升,致使油墨的粘度下降。如果在25℃的印刷车是内,不供给印版润版液,平印机连续开动30min,印版上的油墨温度会上升到40~50℃,油墨的粘度急剧下降,流动性增强,油墨迅速铺张,造成网点严重扩大。所以,在印版的空白部分涂布温度与室温相同或低于室温的润版液,能降低印版表面的温度。

因此,在印版空白部分始终保持一定厚度的水膜,才能保证印刷的正常进行,并获得较好的印刷品。但这层水膜太薄,达不到使用润版液的目的;水膜太厚,又会发生油墨的严重乳化。因此,实现平印的水、墨平衡 ,应从控制印版水膜的厚度入手。

为了保证印刷品的质量和印刷的正常进行,平印水、墨平衡的意义是:在一定的印刷速度和印刷压力下,调节润版液的供给量,用最少的润版液,使乳化后的油墨得到最好的印刷品并与印版上的油墨相抗衡。

经验证明,正常印刷时,印版图文部分的墨层厚度若2~3μm,而空白部分的水膜厚度约为0.5~1.0μm,油墨中润版液的体积百分比含量为15%~20%,即基本上实现了平印的水、墨平衡。

共有 网友评论