一、胶印生的数据化、规范化

胶印产品质量的定量标准,必须建立在数据化、规范化的基础上。从广义上讲,数据是进行统计、计算、科学研究、工程设计等的依据;规范是通过实践总结成明文规定的标准。两者结合即是标准化。

二、胶印生产过程中的标准化

在胶印生产过程中,从电分→拼修→晒版→打样→印刷→成品检查→裁切等,都是按照一定的程序操作的。标准化即在一切可用数据表达的地方,通过测试手段,测量、记录各种条件下的数据,将它们总结归纳出能够指导生产规律的公式、曲线、图表等,并用这些数据、曲线制定出各工序的操作标准。然后,把全过程中的各个工序间的相互依赖关系、相互作用等,有机地联成一个统一的整体,用相庆的数据和规范把工艺关系固定或相对稳定下来,做到有据可循,指导生产实践。

1.方法的标准化。胶印作业方法的规定有程序说明和指导手册。程序说明是规定以什么样的顺序工作,确定以什么工序、用什么材料作检查,如何检查,并指定负责人。它是将各种标准说明加以综合的资料。指导手册则是在作业顺序确定后,指导各工序具体工作。

2.材料的标准化。将油墨、纸张、橡皮布、润湿液、印版等各种材料,作为标准器材确定下来。如能统一成一个最好,但鉴于客户的要求,应根据标准品和特殊要求的产品质量,将材料制定成标准件。

3.机器的标准化。同一类型的设备最好购置工艺数据相近的装置。如胶印机的叼口尺寸如果全部一致,则便于拼晒版的标准化。

4.人员的标准化。印刷技术很多时候是依靠人的技能,如果不了解操作者的技术水平状况,即使使用同一台机器,也不能印出质量一样的产品。所以应对每个人的技术水平进行鉴定,制定相应鉴定,制定相应的培训标准,还应制定岗位责任制和考核标准。

5.环境及其他的标准化。除上述标准外,温度、湿度、照明安全管理等的标准化也很重要,也应建立管理标准。

在生产过程中按照标准执行、检查、处理这个顺序操作的工作叫质量管理,如图14-1所示。

打样在制版部门是对制版的检查,而到了印刷部门就成为印刷的标准。印刷就是按照这个标准,检查产品。印刷的质量管理实际上是针对标准(打样),执行(印刷)检查,并将其结果反馈到下一次的打样、印刷中。

打样是对制版的检查,对客户来说是商品的样本,但从印刷的角度来考虑,它始终应该是标准。所以,如果出现打样和正式印刷不致的情况时,作为标准的打样,就等于是不正确的。例如,在青墨密度为1.4,品红墨密度为1.6的情况下打样,虽然作为产品样本是合乎要求的,但在印刷机印刷时,普通的品红墨在密度1.6的情况下印刷,就过高了,实地部分虽好,但网点变粗,全部印成偏红。若不使网点印粗,则实地部分的密度就会降低。

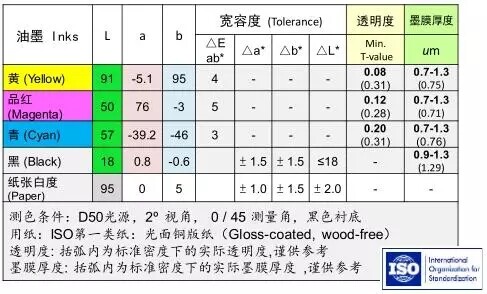

四、胶印印刷质量控制的主要参数

1.墨层厚度的控制。印刷品的密度与转移到纸张上的墨层厚度有着密切的关系。墨层厚度不仅仅与印刷品的密度,而且也网点增大、套印、实地的印刷故障以及其他各种印刷上的问题有密切的关系。一般来说,印在纸张上的墨层越厚,墨色越深;墨层厚薄一致,墨色深浅也相。因此,控制墨层厚度的变化,也就控制了墨色深浅和墨色的均匀性。但是测定纸张上的墨层厚度是比较困难的,一般用印刷品的实地密度来表征墨层的厚度。图14-2是实地密度和墨层厚度的关系曲线,是在印刷适性试验机上,改变墨层厚度进行印刷,然后测定不同厚度的墨层的反射密度得到的实验曲线。该曲线表明,印刷品的实地反射密度随印刷品的墨层厚度的增加而逐渐增大。当墨层厚度增加到一定值时,油墨的实地反射密度也达到最大值D饱,即使再继续增加墨层厚度,实地反射密度也不再增大。各种油墨的实地反射密度随墨层厚度的变化都和图14-2所示的曲线相似。但是不同颜色的油墨,在同一种纸张上印刷,所得到的最大实地反射密度值不同。例如:在铜版纸上用墨、青、品红、黄色油墨印刷,当墨层厚度达到1.1μm时,再增加墨层厚度,实地反射密度不再增大,所测得的最大反射密度值为:黑:1.80-2.00;青:1.45-1.70;品红:1.25-1.50;黄:0.9-1.05。不同的纸张,因颜料的渗透距离和吸油度不同,墨层厚度虽然相同,但实地反射密度也有区别。如一般铜版纸可达1.5以上;胶版纸1.2-1.4;普通新闻纸则在1.0以下。

打样时,测定刚印得的合乎质量要求的样张色标的实地反射密度值,作为印刷时的标准,就能使两者的墨色相接近。同时,在印刷过程中,抽样测量印刷品上色标的实地反射密度可以检查出供墨量是否适当以及整个印刷品的供墨量是否均匀。但是印刷机和打样机之间,调墨、印压、油墨的温度和速度等都是不同的。所以,一般情况下,即使墨层厚度一样,印刷机的印品与打样机的样张相比,网点也有增大的现象。因此往往印刷机的上机印版晒度比打样机的印版晒度要浅些。在印刷机上,若想控制网点增大,并减少背面蹭脏,其墨层厚度应在1.2μm以下。一般选择黄墨密度约为1.0左右,墨层厚度在1.2μm以内的情况下印刷。品红墨若以1.5以下密度印刷,其网点增大和背面蹭脏的现象都会有所减少。青墨应控制在1.6以下。

另外,根据不同的机型(单色、双色、多色),印刷色序对印刷适性及印品质量也是非常重要的,这个问题不在此展开讨论。

2.网点增大值(ZD)。网点增大值ZD是指印刷品某部位的网点面积(FD)与原版相应部位的面积(FF)之间的差值,即ZD=FD-FF。测定网点增大值是为了控制网点大小的变化。

用密度计可以测定印刷品实地部分(或色标)的密度值,也可测定出印刷品网点部分(或测试条网目块)的密度值。即:

FD=1-10-DR/1-10DV

式中:DR——网点密度值;

FD——网点百分比;

DV——印刷油墨的实地反射密度。

通过上述公式可计算出印张上实际的网点百分比。

一般来说,原版上的网点百分比是固定的,它决定了一张印刷品调子的再现和色彩的再现,是提供绝对质量的参数,这一参数由分色加网、打样来决定。实际的网点百分比,在印刷中因各种因素的影响是变化的,网点增大百分比较小,说明印张上实际的网点百分比和原版的网点百分比越接近,印刷质量越好。

墨层厚度对网点增大百分比有很大影响,适量地控制油墨厚度,对控制印刷品的网点增大有非常实际的意义。

3.印刷反差。印刷反差也称印刷对比度,是实地密度和网点密度之差与实地密度的比值,用K来表示:

D=1-DR/DV

K值一般在0-1之间,K值愈大,说明网点密度与实地密度之比愈小,印刷反差愈大,网点增大愈小。反之,K值愈小,网点增大愈严重,印刷反差也愈小。图14-3是印刷反差与油墨厚度的关系。

墨层厚度为δ0时,印刷反差K值最大。当δ<δ0时,虽不发生网点边缘扩展,但墨量不足。当δ>δ0时,墨层过厚发生网点边缘扩展。只有在K值最大时,既有足够的墨量,同时网点增大最小,才是最佳供墨点。

共有 网友评论