[摘要] 纸浆模塑制品要在经济与性能上能替代EPS等缓冲件,还需在生产工艺等方面作较大的改进与革新。阐述了EPS缓冲衬件和纸浆模塑制品的应用现状与用纸浆模塑制品替代EPS缓冲件的重要意义,重点讨论了纸浆模制件的生产工艺、生产流程与生产设备等问题。文章分析综合了纸浆模制品相对于EPS缓冲件的优缺点后,提出了使纸浆模塑制品生产更经济高效,其性能显著提高的生产工艺改进方案。

关键词:纸浆模塑;缓冲性能;生产工艺;环境保护

中国目前在废弃物回收处理再生的硬件(技术方法、装置)系统与软件(法规、标准、制度)系统方面较为薄弱。在中国城市垃圾中,各类包装废弃物约占30%~40%,塑料包装废弃物约占4%~5%(其中发泡塑料废弃物又占很大比例),每年以10%的速度持续增长。按目前中国大陆废弃物处理技术水平,一吨塑料垃圾的直接间接处理(包括回收、填埋、焚烧、再生)综合费用为原产值的10倍以上。故环境中的“白色污染”现象仍在继续,各大城市正面临越来越大的环境管理压力。

我国电子电器行业中,仅彩色电视机和显象管这2种产品包装用的EPS发泡塑料量每年达2万多吨,体积折算达100多万立方米。前国家电子工业部曾把推广纸浆模塑制品以替代EPS等塑料作为“九五”及“十五”期间包装改进的重点。但是到目前为止,纸浆模塑制件应用只占全部电子产品耗用包装材料的2%~3%。不管国内还是国外,由于种种原因,总体上纸浆模塑制件替代EPS等材料的研究应用进展比较慢,未能跟上时代发展的要求。

在我国方兴未艾的环保项目的研发中,纸浆模塑制品作为环保型绿色产品的积极作用正在被人们认识和接受,可挖掘的潜力很大。我国自上世纪80年代初开始从国外引进及自行研制纸浆模塑制品生产线,目前已有数百家纸浆模塑制品生产企业。生产设备由往复冲压式的单机发展到自动生产线。产品类别由简单的蛋托、果托之类的低档产品,发展到工业品和食品包装物。生产工艺由原来的废纸综合利用产品发展成能生产具有无毒、无味、防水阻油等特性的高档产品。客观地说,现有的纸浆模塑件要作为完全替代EPS等机电产品的缓冲包装材料,离开目标相距甚远,致命弱点之一就是结构强度与缓冲性能还不及EPS等材料的1/10。

为了能生产出以环保性纤维类材料为基体的、可完全替代EPS等发泡塑料的缓冲材料,必须运用新的思路,创造新的技术方法。

1 对于EPS的限制和禁用措施

鉴于发泡塑料衬垫占有运输体积较大,废弃物难以自然降解,焚烧处理会产生有害于环境的气体,资源回收再生费用较高等弊端,近年来有关国际公约及各国贸易法规都相继对EPS等包装材料作出了限制使用,直至禁用的规定。

美国、加拿大、日本、欧盟等国家和地区先后制定了严格的包装废弃物限制法,在运输包装和销售包装中禁止使用EPS材料,要求代之以纸浆模塑制品。为了适应世界“绿色革命”的大趋势,1991年9月欧洲共同体12国共同颁布了强制执行标准《新包装规则》,明确规定从1992年起,在运输包装和销售中禁止使用聚苯乙烯(PS)泡沫塑料包装,而代之以纸浆模塑制品包装,这为纸浆模塑制品的推广创造了有利条件。

1991年底,欧共体12国颁布了强制性执行标准《新包装规则》,明确宣布从1992年起,在运输包装和销售包装中禁止使用发泡聚苯乙烯材料,代之以纸浆模塑制品。我国作为《蒙特利尔议定书》缔约国之一,已就保护人类环境多次向国际社会做出庄严的承诺,减少EPS对人类及环境的危害。1995年10月我国颁布了《中华人民共和国固体废弃物污染防治法》,其中第17条明确规定“产品应当采取易回收利用、易处置或在环境中易消纳的包装物”,“国家对固体废弃物污染环境的防治,实行减少固体废弃物的产生、合理利用固体废弃物和无害化处置固体废弃物的原则”。

2 纸浆模塑件的生产过程简析

2.1 纸浆模塑生产流程

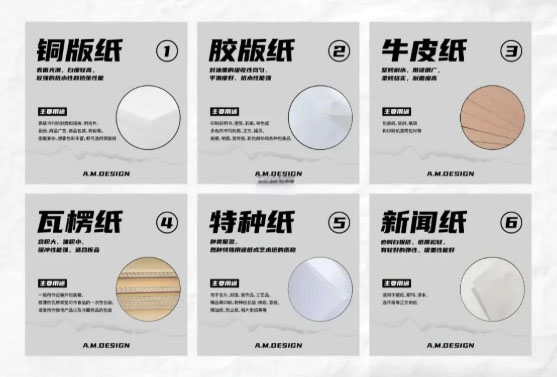

纸浆模塑制品是用100%的循环纸材料制成的(80%新闻纸,20%杂志纸)。其生产工艺过程包括废纸分选、碎纸打浆、浆料配制、纸浆施胶、调配浆液(浓度)、制品成型、制品)令挤压、制品干燥和制品精整等。目前,我国纸浆模塑行业普遍采用的是真空成型法,采用挤压成型法的只有少数几家企业。

目前国内典型的纸浆模塑生产工艺流程如图1所示。

传统的纸浆模塑制品生产工序分为:

1)原料收集。工业包装纸模制品一般选取废纸做材料,也有小量使用原浆。大部分废纸供应商提供的废纸含水量都较高,必须注意把原材料的含水量与购买价格联系起来。

2)打浆制浆。纸模行业目前一般都使用水力碎浆机,但规格性能都有不同。在废纸打浆之前,用液压磨碎机与分选机对其进行仔细的分类并剔除各种杂物。分选净化后的废纸经过磨碎打浆,才能转变为更均匀的纸浆。

浆料配制后,还要进行施胶(一般为松香、石蜡乳胶或松香石乳胶),以提高注型制件的抗液体渗透性能。

3)纸模坯体成型。坯体成型时要选定合理的成型工艺参数。成型工艺参数主要包括浆浓度、吸浆时间、脱水时间。制品的厚度取决于浆浓度和吸浆时间。浆浓度通常是面对大多数产品来定的,不应轻易随时变动,吸浆时间是以满足厚度的需要而定。脱水时间占整个成形周期的大部分,有较大的机动性,因此脱水时间的选定与生产效率、能耗会有很大的关系。

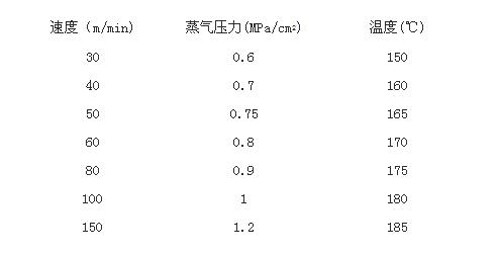

4)坯体制品干燥。坯体制品干燥过程可以分为4个阶段,即升速干燥阶段、等速干燥阶段、降速干燥阶段与平衡干燥阶段。在外界自然环境允许的条件下,纸模制品可以被置于露天通风环境里进行天然干燥,一般一天左右。当然也可以使用周期或连续作业的干燥机:制品被套在防止收缩的模型上送入干燥炉中,用热空气来干燥制品。连续式干燥炉内通过不同的温度区,最后干燥到含水率降为10%~12%左右即可。

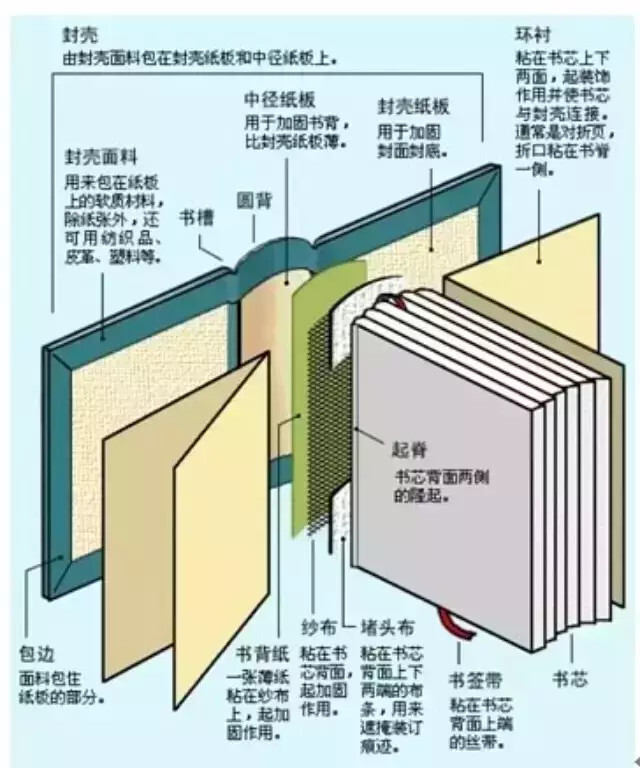

5)热压整形。纸浆模塑制品烘干后,还要在热压成型机上用挤压的方法使其质地更加密实,形状尺寸更加精准。这对于注型包装制品壁的厚度均匀、外表光滑平坦和提高强度都是必要的。纸模制品再度干燥后即可以使用。但有时还需要进行特殊的处理,如压光、涂料、烘焙或者在表面印刷图案文字等。

2.2 纸浆模塑制品的主要生产设备

纸模成型生产线是一个集造纸技术、机械电子技术、液压气动控制技术、自动化技术为一体的技术设备。目前,大多数企业的生产设备主要由制浆机、成型机、烘干机和热压整型机4个部分组成。

制浆机——将废纸搅拌至制浆状。制浆机的作用是将废纸板碎解,使其重新变成纸浆,可以分立式和卧式2种。制浆系统应该包括碎浆机、疏解机以及合理的浆池、适合的搅拌设备等。制浆系统的合理配置,不但对成浆质量有影响,而且可以保证成型机连续生产,提高生产效率,提高成品的合格率,降低能耗,节省成本。

成型机——这是纸浆模塑生产中的主干设备。在模具上通过真空法使纸模坯体成型,再脱模。

烘干机——纸模制品的干燥机可分为2种。一种是燃油加热干燥箱,它的工作特点是间歇干燥,设备结构虽然简单,但生产效率低,干燥温度不易控制,热源利用率不高。另外一种则是被广泛采用的烘道式连续干燥机,它的主体是一个四周装有岩棉保温材料的长方型烘道,内部装有一台由链条传动的多层式运输机。一些薄型制品的全自动成型设备采用电加热方式,电加热方便、快捷、安全、成品率高,而且不需附加设备。电加热的能耗大小关键在模具的工艺设计,采用新能源新工艺,可以使能耗大大降低。工业包装产品因制品的大小形状复杂及厚度较大等原因,多采用烘道干燥方式。

热压整型机——利用加热模压原理,对产品整型处理。经干燥机干燥后的纸托产品,由于受热而变形,所以要通过热压整型机进行整型,整型后的纸托制品就是成品,其外观平整漂亮,且能提高产品的强度。(待续)

共有 网友评论