通过调查研究,我们发现影响包装凹版印刷品质量的若干因数如下:

1、油墨的色相。要求每批油墨的色相相同。

2、油墨的着色力。着色力是表示油墨的着色强度,俗称油墨的浓度。着色力决定于颜料的性质,决定于颜料的含量和制造方法。颜料的分散度越大,它的着色力就越强;不过当颜料颗粒的分散度越来越大时,着色力的上升将逐渐缓下来。

油墨的着色力对印刷品的质量有较大影响,及与成本有密切关系。一般来说,油墨的着色力强,使用量少,印刷性能良好。用有机颜料制成的油墨着色力较强,表现为色泽鲜艳、饱和。

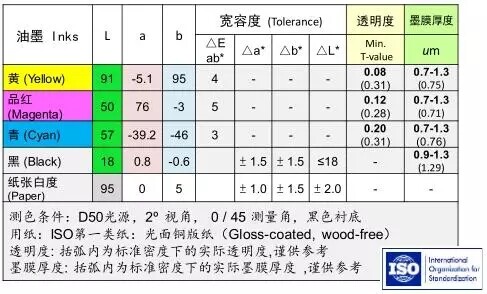

3、油墨的透明度。油墨的透明度是用遮盖力来表示的,遮盖力小的透明度好,反之透明度差。

4、油墨的细度。油墨生产企业的技术人员都知道,油墨的细度取决于油墨中颜料颗粒的大小。油墨中的颜料颗粒越细,油墨的性能也就越稳定。油墨中颜料颗粒细,可使网点着墨饱和满,产品质量也越好。如果油墨颗粒太粗,便会堵在网孔内转移不出来,造成堵版现象,尤其对于层次版印刷最为明显。塑料凹印油墨一般要求细度在10μm以下,转移效果会比较好。

5、油墨的粘度。一般用察恩-3#杯测粘度、粘度一般要求在16S-18S,它是指油墨在作用力的影响下,油墨内部产生阻碍其分子间相对运动的能力,这种能力越大,此油墨的粘度越大,反之则粘度小。油墨的粘度与生产顺利进行和产品质量的关系非常密切,当油墨的粘度偏高时,网点转移不实,会出现抽空现象,印刷后色相会变浅;当粘度偏低时,网点转移出现拖影,油墨饱和度降低,粘度合适的油墨其传递性能好,是提高印迹牢度、干燥速度及光泽的重要条件。

影响粘度的因素很多,一般是温度的影响较大,温度升高粘度降低,温度降低油墨粘度升高。

6、油墨的流动性。就是油墨在本身的重力或外力的作用下,向四周流平的性质,它与油墨粘度的关系非常密切。

7、油墨的干燥性。它与印刷品的质量有极大的关系,影响油墨干燥的因素也很多,可通过对生产作业场所的温度、湿度、热量、风量等的调整达到对油墨干燥性能的调整, 食品包装凹版印刷油墨是挥发性的干燥,干燥速度不适宜时,就会出现粘坏、不干、脱墨、字线图案残缺不全等弊病。因此印刷时要通过干燥温度和溶剂的选用来控制油墨的挥发速度。

8、油墨的配比与调节。在印刷过程中,一般情况下塑料凹版印刷油墨由原墨和溶剂(也叫稀释剂)组成,溶剂是塑料凹版印刷油墨的主要成分。溶剂溶解树脂使油墨稀释;也可调剂油墨增加其流动性及光泽,还可提高油墨的细度,但一定要选择适当的溶剂和注意用量的控制。

9、塑料凹版印刷油墨量的控制,印刷色序的合理安排,多色产品的套印控制。

10、印刷速度。当印速过快时,会产生气孔和拉丝现象,使印品上出现白点,影响印品的外观效果;当印速过低时,油墨转移也会受到影响,表现为流平性不好,色相偏浅且不均匀。因此印刷速度应该满足承印材料的适应范围。

11、制版方面。不同制版工艺产生的网孔形状、宽度和深度,均会对油墨转移的效果有很大的影响。在塑料凹印中,应该根据承印材料的性质确定版深,及加网线数。如果网穴太浅,没印多久就会被磨平,从而使网穴中的油墨量减少,影响油墨转移效果。因此应该在保证质量的前提下,将网穴雕刻得深一些。

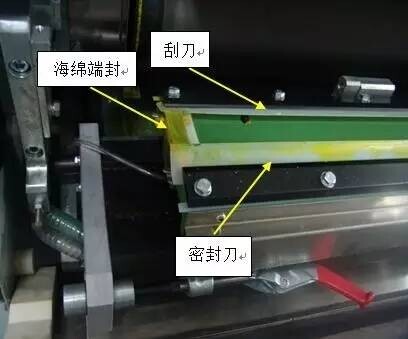

12、刮墨刀。刮墨刀的角度和种类,会影响刮墨效果和印版网孔内的着墨量。调小刮刀压力、采用软刀片、适当减小刀的角度,均可以改善油墨的转移效果。另外,如果刮墨刀离印版压印线较远,小网穴里的油墨容易干结,出现"干版"现象,因此应该将刮墨刀往前推,离压印线近些,这样有利于刮墨刀将多余的油墨刮去,使网孔内的油墨很好地转移到承印材料上。

13、印刷压力。相比较凸版和平版印刷,凹版印刷需要更大的压力。压印辊的印刷压力对塑料凹印油墨的转移影响很大。提高印刷压力可以增大承印材料与印版之间的相对作用力,从而提高凹印油墨的转移率。但压力又不能太大,因为时间久了会对压印滚筒有影响,严重时会出现裂纹,因此应该合理调整印刷压力。

14、静电作用。采用静电工艺,有助于提高印版细密部分的油墨转移,能够避免网点丢失等现象的产生。因此在塑料凹印过程中,安装静电吸墨装置,利用异性电荷相互吸引的作用,能够把印版网孔里的油墨更多地吸附到承印材料上,提高油墨的转移效果。

15、环境温湿度。如果环境温度过高,溶剂挥发速度太快,并且极易干燥,从而出现"干版"现象,造成转移不良;如果环境湿度太大,空气中的水分会进入墨槽,使油墨溶解性变差,影响油墨转移效果。

16、溶剂(稀释剂)。它具有溶解物质和自身挥发的能力,其挥发速度,是决定塑料凹印油墨墨层干燥情况,和影响印刷质量的重要因素。因此溶剂的选择是保证油墨质量的前提条件。

新型的溶剂研究原则及应考虑的因素:从以上大量的调查数据和工艺要求显示新型的无苯系物溶剂必须服从印刷机的印刷速度;印刷机的干燥系统的结构;承印材料的特性;室内温度和相对湿度及对油墨的良好溶解等方面考虑,所开发的新型溶剂应具有良好的溶解能力,不含任何机械杂质及游离酸、碱和水分;溶剂不能与印版发生腐蚀作用;溶剂不能与油墨的组成成分发生化学作用;溶剂的气味小,毒性小,挥发的气体要符合环境保护的要求。为此我们专家组从2000年开始根据:

1、 三维溶解参数理论。

2、 汉森溶解球理论

3、 有机溶剂活性系数。

4、 溶剂极性原理。

5、 混合溶剂的粘度计算理论。

6、"共沸物"的原理

等多种原理的指导下我们自行研制和开发的"化工溶剂数字模型几何代入法"的帮助下,经过无数次的配方调型,和上万次的应用实验,成功开发出新一代全"无苯系物,无卤烃"的油墨凹版印刷专用溶剂。经过数十家的企业试用,收到良好的效果。新型的无苯系物油墨专用溶剂有如下特点:

1、对油墨的溶解力好,增强油墨的均匀性;

2、增强油墨对印刷基材的附着力;

3、增加油墨色彩的鲜艳度;

4、过烘箱时,溶剂能迅速挥发,并能在挥发过程中把原油墨中的有害物质一并带走,降低有害物质的残留;

5、印刷品不打折、不反粘;

6、印刷后的产品无溶剂留下的气味;

7、减少车间空气污染,改善车间工作环境,防止工人遭受苯系物的危害;

8、干速适中,能极好的调整油墨的干燥性能,避免了因干燥问题出现粘坏、不干、脱墨、字线图案残缺不全等弊病;

9、对各种速度的印刷机都有极好的适应性;

10、无需现场调配,简化生产工艺,减少了生产中溶剂调配时20%左右的挥发性损耗,有效节约生产成本;

11、保证了劳资双方的安全。因为食品包装有害物质残留主要来源于包装材料,特别是包装印刷过程中所使用含苯、正已烷、卤代烃等,有害化工材料作主要原料的油墨、溶剂所致。这类富含有害物质的油墨、溶剂在生产过程中会引起操作工人的急性、慢性中毒,影响劳资双方的合作关系,也严重影响社会稳定。

12、印刷品有害物质残留量少对食品无转移性的污染,保证了食品的卫生和安全。

2004年,保居乐公司产品"无苯系物油墨专用溶剂"研究成功,并经国家多家权威机构检测,各项性能指标均达到或超过国家标准。

1、毒性检验:

经"中国疾病预防控制中心职业卫生与中毒控制所"毒性检测,检测结论产品为实际无毒级。(具体检验资料见附件)

2、成份检验:

经"国家建筑材料测试中心"成份检测,三苯含量中苯含量为零,甲苯+二甲苯含量为:0.03-0.06%.

3、残留物检验:

经"国家包装产品质量监督检验中心(成都)"对我司使用东洋油墨有限公司、叶氏油墨公司、美嘉油墨公司生产的PET和BOPP油墨配合我司新型油墨专用稀释剂在正常印刷生产中抽样检验结果为0.7mg/m2。

(作者:佛山市保居乐化工科技有限公司总工程师 韦筱兰)

共有 网友评论