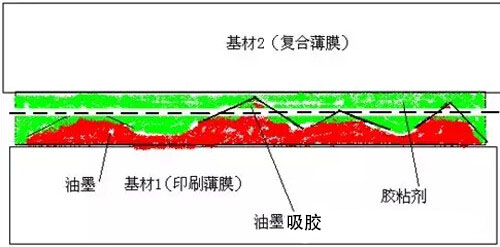

干法胶粘复合,简称干复,系在一层基材上涂覆粘合剂,经烘干溶剂,再与第二层基材经加温、加压粘合在一起。

干法胶粘复合是许多复合工艺中最重要也是目前国内被广泛采用的一种具有投资少、产量高、适应性强、容易操作等优点。但是,干复生产工艺复杂,技术难度较高,质量控制点多。下面拟就主要工艺参数进行阐述。

1.对基材的要求

粘结强度影响着复合膜及其制品的许多物理性能,是最重要的质量控制指标。粘结良好的复合膜必要条件是:粘合剂能牢固地粘附在两层薄膜表面上,即与两层基材的表面密切接触,均匀铺开并填满触面空隙而湿润之。

PE、PP等非极性材料制成的薄膜,表面张力只有28达因,对印刷油墨、粘合剂等后加工材料吸附力很差。因此,生产前对基膜采用高频高压电晕放电处理,使其表面产生羰基等极性基团和细微的物理凹坑,以使其表面张力达到38~44达因。

薄膜中的添加剂等与树脂应有良好的相容性,如果析出而造成界面污染,就会降低印刷和剥离强度。

复合用铝箔在成型时使用了大量润滑油,有类似脱模剂的作用。后复处理退火应完全,清洁度达A级。

2.油墨

复合工艺力求根据薄膜选用相应的复合里印油墨。常用聚酰胺类,应与基材、粘合剂有良好的亲和性,剥离强度高,可耐内容物。在设计制版时应注意在印刷面四周留出空白,使得热封时偏离油墨层。

3.粘合剂

粘合剂应具备三个条件:(1)容易流动;(2)能浸润被粘物表面;(3)能固化、结合被粘物。国内目前多采用二液型聚氯酯粘合剂。PU180的标准配比是:主剂:固化剂=100:10~15。

粘合剂配制时应注意:(1)配比应准确,以防固化不完全;(2)搅拌要充分,以防混合不匀影响粘接力。由于固化剂量少,应均匀分散在溶液里,可以先配主剂+溶剂,固化剂+溶剂,再两者混合;(3)制好的溶剂应密封,切勿混入水和醇类,以防反应。(4)粘合剂粘度变化很大,最好在8小时内使用,若超过48小时,则两组分交联活性很小。

4.涂布技术

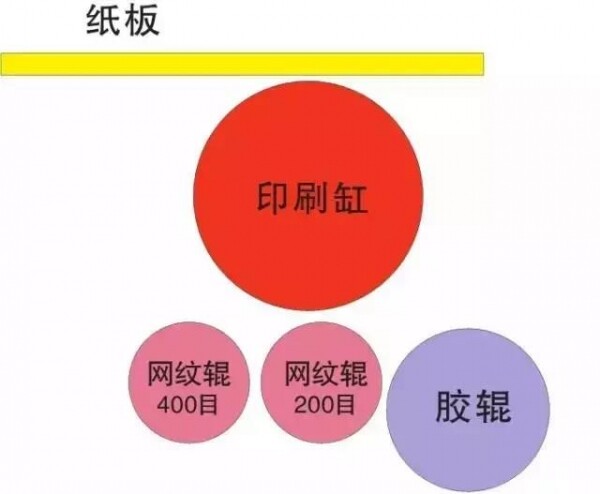

国内多采用凹版辊筒涂布,涂布量容易控制。涂层厚度由2个参数决定:(1)挤压辊与涂布辊的辊距;(2)涂布辊与基材的相对速度。

粘合剂的涂布情况与涂布量是影响复合膜剥离强度的主要因素,涂布量不足会造成外观不良、剥离强度低、材料脱层、热封强度低及煮沸、蒸煮等各种耐性下降。粘合剂过多则涂布困难,干燥缓慢,增加成本。一定涂布量后粘结强度不再随涂布量增加而增加,主要是容易产生滑移,造成内应力而反过来影响强度。

涂布量:一般干果袋1.5~2.5g/cm2(干基);蒸煮袋4.0~5.5g/cm2。

5.加工温度控制

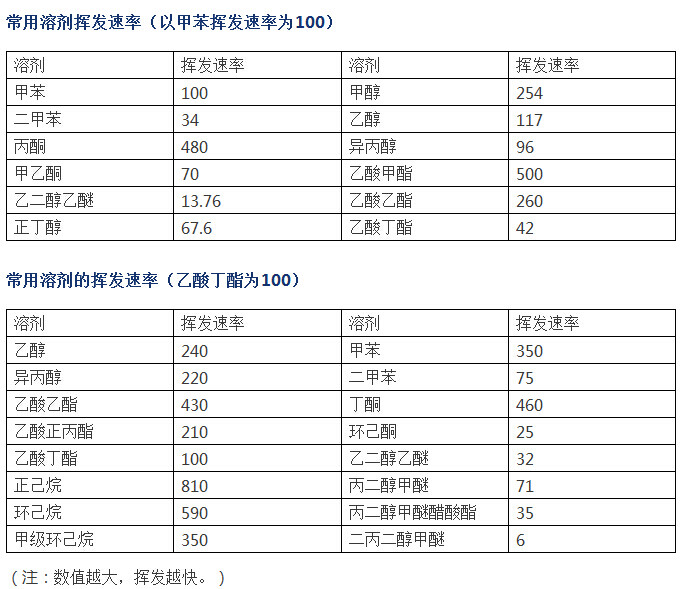

为了涂布均匀,粘合剂用醋酸乙酯等稀释到含固量20~30%,因此复合前必须经烘道加热,使其挥发。烘道分三段,温度逐步提高,根据基材性质、厚度、复合速度进行设定。一般入口处60℃,中间至出口可高10~20℃。

粘合剂干燥过度则粘结力下降,甚至造成某些拉伸基材(如BOPP等)收缩;温度过低则挥发不彻底,粘结力下降且有异味。

基材在复合前要经过预热以缩小与上胶基材的温差,温控约60℃,可参考烘道出口温度。

烘道温度也应随气温作适当调整,但环境温度的影响很小。而环境的相对湿度对复合质量影响较大,一般要求RH<80%,铝朔复合最好RH<70%。相对湿度过高,易产生气泡,造成外观不良,剥离强度下降。

两层材料在复合辊加压条件下粘合在一起,组成了平滑无气泡的复合材料。这时,复合辊应加热至80~l00℃(具体视基材、速度而定),以增加粘结剂交联的初粘强度,使两层基材不产生相对移动。

6.熟化

二液型聚氨酯粘合剂只有在充分交联固化后才能使粘结强度最大。除了要求胶液混合均匀外,时间和温度是固化反应的两个主要参数。适当提高熟化温度,反应速度加快,熟化时间越长则固化反应越完全。据测试,在5~14天时间内,强度均在改善。

一般熟化温控在50~60℃,过高则固化加剧,易产生汽泡,使外观不良。常用复合膜熟化时间:BOPP/PE为24h,BOPP/AL/PE为48h,PET/AL/CPP为72h。

7.其他

整个复合过程都是在加热情况下进行的,因此从复合辊出来的材料温度较高,有可能发生粘连,以及在自然冷却时产生收缩。一般可在收卷前增加水冷却辊,使温度适当降低。(文:王敏)

共有 网友评论