覆膜是为了提高产品的外观亮度、拉力、承重力等。同时由于早期加工手段是用橡胶型和树脂型的胶水来涂布复合BOPP薄膜造成环保不能再循环,而且造成对地球的污染。为此推动了材料生产、设备制造、生产管理、科技研究的改革提高。预涂膜干式复合工艺的大力推广,改变了即涂膜湿式复合工艺长期存在:产品易发生起泡、脱膜、卷曲质量问题和生产过程中产生对大气的污染、对操作人员的毒害及易引起火灾等影响包装业快速发展的落后局面。工艺的创新促使高科技在印后领域的运用。无污染、可靠方便的热熔胶及其制品日益表现出它的优越。从国际发达国家看,预涂膜干式复合工艺将逐步取代传统即涂湿式复合工艺是发展的必然趋势。以下将传统即涂工艺与预涂膜干式复合工艺做工艺对比。

(一)复膜工艺流程

泡

和

脱

膜

曲

它

BOPP膜

15.00/KG

约8KG/令

预涂膜:

27/KG

10KG/令

注:

0.65元/M2计

约27/KG

11.00/KG

约7KG/令77.00溶剂

6.00/KG

约4KG/令24.00

能

耗

用

涂胶电机1.0 KW

胶泵电机 0.2KW

吹风电机 0.5KW

加热辊筒 6 KW

加热炭道 9.6KW

排风电机 0.5KW

主电机 1.5KW

加热辊筒 6 KW

19.3KW

0.7/ KW

约1.2令/H11.55总功率

7.5KW

0.7/ KW

约1.5令/H3.73

工资

约17令/班

20.00元/人

80/班8.893人/班

约19令/班

25元/人

75.00/班7.14

预涂膜干式复合工艺相对即涂湿式复合工艺来讲,是一次创新的进步,是工艺的改革,从根本上解决了即涂工艺存在的先天性缺陷,是不是使用预涂膜,就不会出问题,不会发生起泡等质量事态呢?我们一直认为再好的工艺也有它的局限性,再好的材料也需正确使用,运用预涂膜从事干式复合,从根本上解决了溶剂是成起泡根源这个问题,但如不能掌握操作要领,也就不正确使用,不能发挥它的优点和特长,也仍会出现问题。

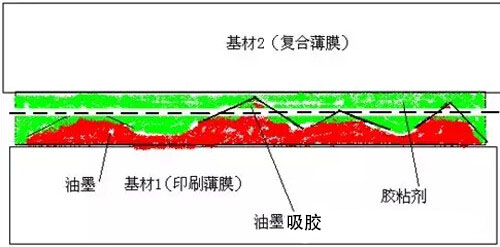

纸塑复合是一种热压合,适当的复合温度和压力是复合产品质量的基本保证,(在2001年上海科普出版的"现代实用印刷技术"一书中) 有关问题我也写得很详细。因此,温度为第一要素,只有适当温度(85度-105度)(冷天)之间,预先涂布在BOPP薄膜上的固态热熔胶才能充分熔化(首先表面胶水层溶解而里层未完全溶解时),流平;在适当的压力(10-20Mpa/c m2)作用下,才可向印刷品及油墨印层产生转移,渗透,锚固作用形成纸塑合一的紧密复合体。

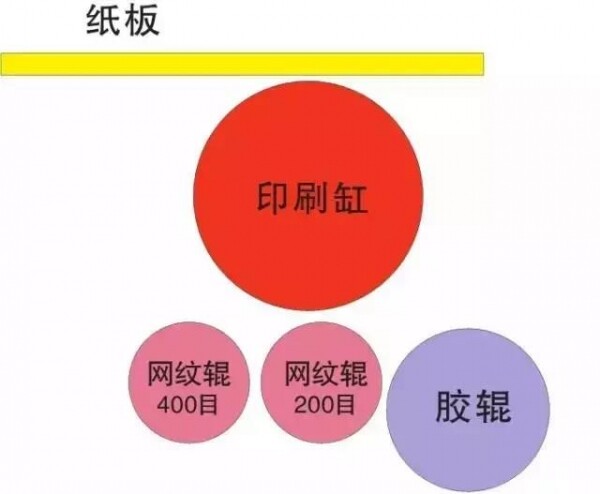

在热压合机构中,加热辊筒是同主电机输出的功率,经由减速器等传动部分改变力的方向和扭矩后驱动转动的。如压胶辊是在压油缸接收到手动油泵输送来高压力液压油后,随油塞向上移动被举开与加热辊筒接触,靠磨擦力驱动的。手动油缸加压力越大,加压橡胶辊与加热辊筒的接触越紧密;其接触部位即热压合工作面形变越是凹陷,纸塑复合材料,在此工作界面通过的时间,接受的热量和压力相应也大。其复合效果相应也好。(这只是讲在一定但稳定速度条件下,设定的工作温度可起到对热熔胶熔化的作用,并与压力的大小有直接关系。

实际生产时,湿度和压力的基本是个常数与固定值,这个固定值不会因主机速度变化而变化。但这个固定值对纸塑复合时起到作用效果是在规范的生产速度下才可起有效作用。当生产速度改变时,这种有效的工作作用将被改变或破坏时,速度的降慢使纸塑复合材料通过工作界面的时间延长。

温度、压力的作用相对加大,速度加快使用权则相反。尽管此时温度没有改变,由于薄膜与加热辊筒接触的时间短,停留在工作界面上的时间短,胶来不及熔化,未形成液态,施加压力不能将其轧平,渗透纸张维毛细孔间,就已脱离工作环境,撤消了其工作条件,胶仅在软化发粘的状态下,与纸张复合,形不成牢固的粘结,粘接力大大减弱且因胶未彻底熔化,透明度不好。

经多次试验:

最佳工作状态:温度(85-105)度(冷天)

压力(10-20Mpa/c)

速度≤500转/分

(注:实际操作时应根据纸张类型,薄厚,印品表面油墨种类及干燥程度是否喷粉等因素灵活掌握)。

一、设备操作步骤建议:

1. 加热辊升温,温控旋钮设定适当温度(85-105度)(冷天),同时将加热辊筒及压力胶辊表面清洁干净。

2. 上料,穿膜;并且在加热辊温度尚未升高时,可预先将膜穿过加热辊,但下部应垫衬纸张,以免贴粘辊筒(此时不需加压)

3. 待温度到达工作温度时,加压、送纸、转速V≤500转/分

二、操作过程中应注意几个问题:

1. 在整个预涂膜干式复合工艺过程中,烘道的风扇都要关闭。这不仅是从节约电能的需要,更重要是工艺要求。如果打开烘干道会使膜上的胶提前熔化,形成流动,造成涂胶不均,或局部漏胶,影响复合产品质量。

2. 在开机运转起始阶段,应调节机器上展平辊筒,使薄膜左右张力平衡,避免压皱。

3. 在操作中,我们常常发现,开始运转时,产品质量佳,但运转一段时间后,产品出现雾状、银点,甚至有气泡,这是由于在运行过程中纸张吸收热量较多,致使辊筒温度降低,胶未完全熔化,此时应适当升高温度,且把速度降低些,待温度重新升高平稳后,再逐渐加快转速。

4. 实际操作中,我们有时会遇到这种现象,无论怎样升温、加压,产品上都有银点及气泡产生。这时应注意检查一下压力橡胶辊,正常的压力辊应当是光滑、平衡且有较好的弹性,这样才能保证复合时压力的有效施加;但由于现在压力辊多采用橡胶,在高温连续工作环境下,会失去弹性,发硬,更有甚者,出现许多小裂纹,这样的压力辊无论压力多大,都不会有效施加。为保证产品质量要及时更换或到深圳定购。我网站可提供协助进口胶制的压力辊。一般橡胶辊在连续工作环境下,寿命为一个月左右。如有可能,可换用硅胶压力辊,使用效果与使用寿命会好一些,长一些。

特点

艺

参

数

度

力

度

共有 网友评论