开篇问题

标签印刷中的质量问题,您是否能够有效控制?

层出不穷的产品瑕疵和损耗,您已经付出多少代价?

现在的劳动力成本飞速上升,您有没有“怦然心动”?

您了解针对印刷过程控制和结果控制的视觉检测方案吗?

标签行业的竞争中,愈演愈烈的产品品质竞争,我们是否可以回避?

针对标签质量检测的解决方案

视觉检测的应用发展趋势

视觉检测设备工作原理及优点

标签印刷中的质量现状及困扰

标签印刷质量现状

标签印刷更加精美,工艺更加复杂,质量要求更加苛刻。

标签在给包装产品本身带来附加值的同时,给印刷厂的生产带来的却是巨大的挑战。

尽管不断的升级和购入更高端标签印刷设备,但标签印刷中的质量始终无法避免。

标签印刷过程中,套印、刀丝、色差、模切、分条等各种缺陷可以造成大量的连续作废,其他飞墨、脏点等也给企业造成了极大压力。

最新的标签印刷工艺中,镀铝产品、镭射产品、覆膜产品、全息产品中的各种气泡、划伤、镭射缺陷等,由于人眼目视难以分辨,标签质量如何控制,更加成为一个棘手问题。

现有标签质量检测方式

目前针对标签,主要的质量检测方式包括:

在线印刷中,依靠人工目视观察和抽检。

在线印刷中,依靠静止画面频闪灯进行抽检

出厂前,依靠简易复检台对标签进行全检(卷曲材料)

目前90%以上的标签用户采用以上方式,主要存在以下几种问题:

在线抽检存在一定频率,中间有漏检风险,无法杜绝划伤、套印、斩型模切、缺印等连续性缺陷产生。

静止画面必需要专人进行观测,只能够观察套印情况,无法掌控整体印刷情况,且静止画面不能够主动报警。

出厂离线检测依靠大量人工,一些厂甚至投入50多台简易复检台,但工人判断标准、工人疲劳、工作效率以及最终质量,都无法满足日益提升的品质要求。

标签企业面临的质量控制困惑

作为企业管理者,我们应当怎么保障品质?

为机器植入

眼睛和大脑!

购买更高品质的标签印刷设备?

采用更加复杂的标签印刷工艺?

投入更多的品质管控人员,实现产品100%全检?

引入高级管理人员,从管理中要效益?

。。。。。。

标签印刷中的质量现状及困扰

针对标签质量检测的解决方案

视觉检测的应用发展趋势

视觉检测设备工作原理及价值

视觉检测设备概念——机器视觉?

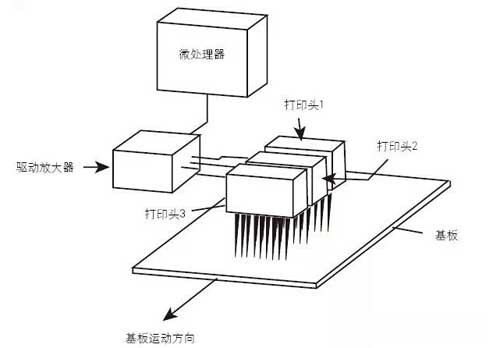

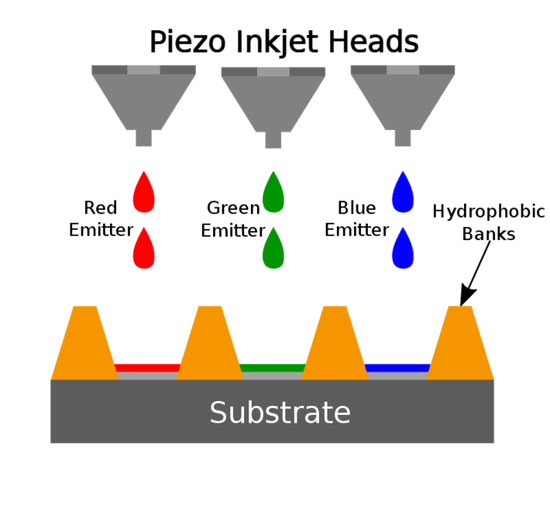

机器视觉系统拍摄每一幅产品的图像。首先建立一个图像标准,然后将每张产品图像都和图像标准对比,超过一定范围就判为废品。

机器视觉就是用机器代替人眼来做测量和判断。

视觉检测代替人工检测,可行吗?

人工检验

视觉系统检测

流程工艺成熟

精度低、主观性大

易疲劳,效率低

人力检测成本高

小疏忽造成大事故

永不疲劳

标准严格统一

不同产品差异化检测

灰度和颜色分辨力高

自动化工艺完善中

可见光谱以外特征检测

视觉检测系统的两种工作模式:

在线检测:对产品印刷过程进行100%质量控制

离线检测:在出厂前对产品质量进行100%检测

印刷质量控制的两大模式:

过程控制

出厂保障

如何将“眼睛和大脑”植入印刷设备?

质检部人员减少40%

不良品检出率提高90%

退单、返单次数减少80%

废品率降低30%

分条、斩型、套印、色差、刀线等连续作废率大幅降低

检测标准统一, 不同用户设定不同检测等级

率先引入视觉检测设备,显著增加企业竞争力

使用视觉设备代替人工检测,有哪些价值?

标签印刷中的质量现状及困扰

视觉检测的应用发展趋势

视觉检测设备工作原理及优点

针对标签质量检测的解决方案

针对电子标签提出0.04mm解决方案,超越人眼

可安装在全系列轮转标签印刷机上-LabelSave

可安装在分切机、复检机上-LabelCheck

最新研制的B系列检测,全面升级镭射解决方案

针对日化标签提出150米/分钟高速解决方案

针对烟标提出300米/分钟高速解决方案

标签检测效率提升方案--Review缺陷浏览机

凌云针对标签质量检测的解决方案

最大检测幅面:

单张产品:1020mm×720mm或更大; 卷曲产品 :1200mm宽或更大

典型标签产品检测幅面:350mm

最高检测速度:

单张产品:15000张/小时; 卷曲产品:250米~300米/分钟

电子标签检测速度:80米/分钟

日化标签检测速度:160米/分钟

横、纵向检测精度:

一般0.1mm×0.2mm

电子标签检测精度:0.05mm×0.05mm

日化标签检测精度:0.1mm×0.1mm

检测材料类型: 不干胶、薄膜、纸张、塑料等,包括各种银箔、烫金、镭射等反光材料。

缺陷检测类型:套准、色差、刀丝、飞墨、脏版、毛刺;最新升级了对于镭射缺陷、气泡、划伤、镀铝等材料的检测能力。

质量缺陷精度等级:5级,并可自定义设置

缺陷报警和存储:实时声光报警,200万张缺陷存储

凌云针对标签质量检测的解决方案

LabelCheck-A型(普通标签检测)

LabelCheck-B型(增加镭射检测功能)

对称单元

镭射单元

人机操作

储物盒

检视灯

收卷轴

LabelCheck-B型(增加镭射检测功能)

超高精度确保产品质量万无一失!

各种漏印缺印

各种标签瑕疵

镭射/全息/气泡/划伤解决方案!

普通图像

镭射图像

镭射/全息/气泡/划伤解决方案!

铝箔普通图像

铝箔镭射图像

镭射/全息/气泡/划伤解决方案!

普通图像

镭射图像

镭射/全息/气泡/划伤解决方案!

铝箔普通图像

铝箔镭射图像

镭射/全息/气泡/划伤解决方案!

普通图像

镭射图像

镭射/全息/气泡/划伤解决方案!

精度与效率解决方案

传统设备商只有单点模式,检测到缺陷后立即停机,

超过50个缺陷后整机效率太低,基本无法使用。

在线检测到缺陷后,可以选择贴标、喷码、报警等手段

除传统单点/多点模式外,凌云最新研制出筛选模式,

离线检测中不停机,检测结束后,用户在LabelCheck

软件上,可对每个缺陷图像进行浏览和确认,剔除微小

缺陷,对剩余重点缺陷标签反转停机,停机精度5cm

最新研制出的Review浏览台,效率更加提升,彻底解放

离线检品机,使得检测和剔除工艺相分离!

离线检测保障100%出厂质量,高精度,更需要高效率

“Review” 模式--- 坏品率高于1%,批量较大

单点停机模式 —坏品率低于 1%

反转筛选模式 ---坏品率高于1% ,批量较小

单点和筛选模式的工艺

Review操作工艺

标签印刷中的质量现状及困扰

针对标签质量检测的解决方案

视觉检测设备工作原理及价值

视觉检测的应用发展趋势

现有视觉检测的瓶颈

投入产出,性价比,不能决策?

客户差异性需求多,固定模式检测设备无法满足细分要求

检测精度不高,检测速度低,不能够代替足够多品检人员

印刷工艺变化迅速,特殊材料和缺陷现有检测设备无法检测

服务响应度低,服务成本高,服务能力差

视觉检测设备独立与其他设备,无法形成整套解决方案

发展趋势之一:高速度和高精度

“4K高速彩色CCD相机”成为标配

之前设备商提供的检测系统主要是2K的黑白或彩色相机,在同样的标签检测幅面下,采用4K彩色相机,可以得到高出4倍的检测精度,同时对标签的颜色检测精度可以达到1ΔELab。

相机幅面越大,检测速度越不容易提升上去。关键之处在于CCD相机的高速芯片,目前国内还不具备制造能力。

拥有一颗奔腾的心!

--凌云公司针对标签检测使用的相机全部为加拿大进口4K彩色相机,是世界上最快的4K相机,同时采用了德国镜头和加拿大的高速图像采集处理卡。

发展趋势之二:LED长寿命光源成为标配

检测系统唯一耗材--光源,逐渐从荧光灯升级为LED光源

荧光灯色彩还原好,但寿命短,有效使用时间大约三个月。

LED光源目前已经成为机器视觉行业内的明星光源,使用在印刷检测中,其寿命大于50000小时,连续24小时使用可超过5年。

凌云公司系统全线采用了大功率LED光源作为系统标准配置。

发展趋势之三:特殊材料和工艺的检测手段升级

印刷设备和印刷工艺在翻天覆地的变化,印刷检测设备也必需紧跟时代需求,不断推出针对各种印刷工艺和特殊材料的检测手段。

2年前,镀铝材料、覆膜气泡、划伤、镭射材料的检测要求还很少,但目前大部分客户在竞争压力下,特殊材料和特殊工艺越来越多,原来投资购买的检测系统,无法适应新的材料和工艺的检测要求。

凌云推出了新型的LabelCheck B系统,解决了目前可见到的大多数特殊材料和缺陷的检测,但未来势必要继续升级和完善。

发展趋势之四:一对一的解决方案

在竞争中,只有与众不同,才能够不断保持领先位置和生命力!

每个客户都有自己的个性质量控制要求,视觉系统必需面对现实,为用户提供一对一的解决方案,才能够最大限度的创造价值!

设备一旦购入,硬件升级比较困难,但软件可不断升级,使用户的投入始终保持较高的产出!

发展趋势之五:本地化开发和服务

中国标签印刷市场潜力无限,需求无止境!

随着竞争加剧,一次性购入的检测系统,需要不断进行二次升级,以保持生命力。因此,设备提供商的本地化开发和服务势在必行!

服务响应度、服务成本、服务质量,是国内标签企业采购国外视觉检测系统的重要考量,也是国内本土系统提供商的先天优势!

共有 网友评论