图2 Kappa Zulpich 纸厂的循环水生物处理系统

由图1可以看到,Kappa Zulpich 造纸厂以气浮和澄清作为内部处理手段,从澄清池出来的废水并不排放,它们的绝大部分直接回用,因此这些“废水”被称为工艺水(process water)。进入厌氧/好氧的外部处理系统的工艺水,每日每吨产品仅有4m3。

采用厌氧/好氧的方法,废水有机物的去除率稳定在90%以上,其中75%的COD在厌氧段除去,好氧段除去其余的15%。在节约电耗的同时,全部过程产生的剩余污泥,仅相当于活性污泥法的1/10,污泥量与同期的纸产量相比,仅为其0.1%,因此他们把这些剩余污泥直接混入芯浆中用于造纸。既节约了污泥处置的费用,又降低了纸浆的消耗量。

生产中每吨产品补充清水1m3,完全没有废水排放。

2.2.2 处理效果

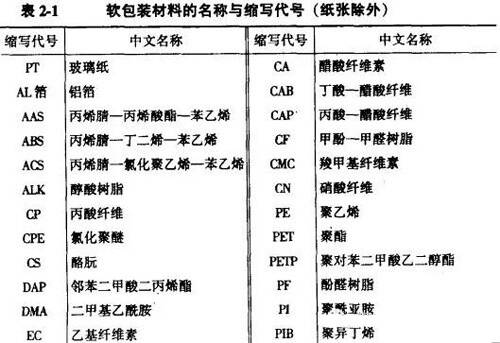

生物处理对污染物的去除效率如表1所示。

表1 生物处理系统的平均处理效果

进水 mg/l

厌氧出水 mg/l

好氧出水 mg/l

总去除率 %

1950

780

904000

400

30

993040

75

<20

99550

<5

280

49680

580

405

40

经过砂滤之后,出水的悬浮物浓度小于10mg/l。

2.2.3 对造纸生产的影响

工艺水COD、BOD浓度大幅度下降的同时,水的pH值由6.25上升到7.25,因此极大地减少了溶解CaCO3的量,这反映在水的硬度大大减少和剩余污泥灰分的增加。污泥灰分相当稳定地停留在50%和20%的水平。与此同时,设备结垢现象大为减轻。

工艺水的VFA比以前减少了73%~80%,环境和产品的臭味完全消失。

以上系统运行后,纸的产量增加了3%,这归因于水的有机物浓度下降引起的粘度降低和腐浆的减少。粘度降低使纸机脱水速率增加,腐浆的减少大大减少了纸机的断头。同时工厂的杀菌剂用量减少了30%。

尽管好氧剩余污泥作为芯浆使用,由于水的质量提高,纸张的强度并未受到影响。经测定,对于瓦楞纸和纸板(testliner)最重要的几个指标平压强度(CMT)、环压强度(RCT)和耐破度均不受影响。

2.2.4 投资和运行成本

整个生物废水处理系统的总投资是1200万德国马克。运行成本包括化学药品、材料、沼气利用前的脱硫净化、能源、人工和维修费,由于沼气的回收利用抵消了部分费用,总的运行费用是每吨产品纸4马克,合每处理1m3工艺水1马克。

3 取得的经验和新技术进展

3.1 高度封闭循环的废纸造纸厂的经验

采用厌氧/好氧技术处理废纸制浆造纸废水在欧洲已取得丰富的经验。以下是造纸厂操作及废水处理的设计运行的经验。

3.1.1 施胶工艺的改变

酸性施胶在采用较多废纸的造纸厂已逐渐被合成胶料所取代。这是因为废纸的涂布层中含有大量CaCO3填料,它们在酸性施胶条件下溶解(pH=4.5时可以全部溶解),这不仅导致矾土用量加大、pH波动和填料损失,而且产生大量CO2气泡和泡沫,造成纸病和断头。对水质而言,它使水的硬度提高,引起水处理系统的结垢等问题。如果在高度封闭循环的工厂,纸机上的CaCO3沉淀将会比较严重。因此,酸性施胶逐渐被中性的施胶剂或表面施胶所取代,尤其在纸板厂更为普遍。

3.1.2 清水和循环水的使用经验

零排放的工厂,清水主要用于网部和毛布的喷淋以及面浆的水力碎浆机和真空泵的密封水。

处理过的工艺水成为回用的循环水,它们回用的主要部位是:制浆的水力碎浆机、稀释、纸机喷淋和真空泵的水封。多数情况下,循环水用于芯浆或单层纸板的水力碎浆机,多层纸板的面层和衬层制浆可以直接使用面层和衬层网笼排出的白水。浆料的稀释通常多使用经过气浮澄清的工艺水(参见图1)。

喷淋水堵塞可能被认为是回用中常见的问题,但在美国、加拿大联合调查的工厂中,符合零排放的工厂大多用循环水喷淋网和毛布。使用循环水时,建议使用高压自净的铜制喷嘴。在刮刀处清水和循环水都可使用。

高度封闭循环的工厂,真空泵循环水在清水用量中可能占有很大的比例,因为温度高的循环水会造成真空度的损失,使能耗上升。但美国和加拿大的调查中发现大多数(9个工厂中的7个)使用循环水作水封水。

3.1.3 封闭的程度

封闭的程度取决于清水的用量。提高水循环的封闭程度,即减少清水用量,使工艺水温自然升高,由于水温每升高10℃,纸机车速可提高4%,其经济效益是明显的。在封闭循环的纸厂中,工艺水温可提高到50℃以上,温度的高低跟清水用量有直接关系。温度提高到45℃以上,可以抑制丝状菌的生长,避免腐浆的形成。

高的水温易于形成雾,因此应加强车间的通风,特别在纸机湿部。

3.2 新技术进展

与封闭循环有关的水处理技术进展很快,以下是一些新技术的介绍。

传统的生物处理多在中温条件(25~40℃)下进行,对此人们积累了较多的经验。但是,封闭循环后的工艺水温度通常在50℃以上,采用中温工艺就要降低水温,这意味着能耗的增加和成本的升高。

国际水学会2000年报道了高温处理造纸废水研究成功的消息。这是由欧盟委托的一项旨在发展零排放和高度封闭的造纸厂废水高温厌氧处理及其后处理工艺的研究,这一研究由Pagues及Koch、Cadaguadeng等三家荷兰和德国的水处理公司与两家造纸厂(Oudege-VPK和Saica)共同完成,由Pagues承担工艺的核心部分,即高温厌氧处理的研究。工厂进行的厌氧中试结果为:反应器容积负荷30kg/m3·d、污泥负荷2.3kgCOD/kgVSS,水力停留时间5.6h,COD去除率80%以上。

另外一个重要进展是厌氧和好氧反应器的改进。Pagues取得专利的内循环反应器(即IC反应器)是厌氧技术的重大突破,它的负荷等于UASB反应器的2~3倍,高度3~4倍,因此占地面积只相当于UASB反应器的1/6以下。与此相适应,该公司的另一项好氧处理的专利技术,即命名为Circox的气提反应器(air lift reactor),这项技术将占地面积很大的传统好氧反应器(如曝气池、SBR、 接触氧化等)改变为20多米的塔形,它的单位容积负荷相当于传统好氧活性污泥法的约10倍,只有极小的占地面积,且外形美观,投资成本进一步降低。因此,这个厌氧/好氧结合的系统具有一个很大的优势,这就是可将废水处理系统建在距离生产车间很近的地方,这就非常便于工艺的改造。

4 结论

4.1 我国废纸制浆造纸水资源耗量过大,目前国外全厂封闭循环和零排放技术已成熟,新技术对解决我国造纸水资源浪费和污染意义重大,建议在我国推广。

4.2 全厂封闭循环和零排放减少废水处理的规模,降低废水处理的投资和运行成本,同时还可以降低纸张生产的成本。

4.3 全封闭循环和零排放需要工艺水的外部处理,生物处理是必不可少的,厌氧/好氧结合的处理方法是特别适用于这个目的的生物处理方法。

4.4 封闭循环和零排放废水的厌氧/好氧处理已经积累了相当的经验。新的高温处理工艺、内循环(IC)反应器和气提反应器成为新一代先进技术组合。(完)

共有 网友评论