无水胶印的起源:

说起无水胶印的起源,要追溯到20世纪30年代,当时就有人研究过利用水银和油墨的相斥性,在印版的空白部分用水银处理成膜,以斥油墨,这本来是个好主意,但由于水银较贵,并对人体有害,所以开发中断。直到20世纪70年代初,美国3M公司的卡洛汀(Curtin)发明了无水胶印版材,当时使用的商名是Driography,它是在铝板上涂布重氮感光层和经过硫化的斥墨性硅橡胶,这种版材的厚度约为1mm。鉴于此,无水胶印宜采用低黏度的快干型油墨,而不宜使用受湿度影响较大、不能保持稳定的高黏度油墨。

无水胶印版材的开发成功,虽受到了业界的关注,但因其成本高出常用版材的5倍以上,无法推广普及,不得已于1977年中断研发。进入20世纪80年代,这项技术被日本的大日本印刷公司和东丽化学公司看中。因为日本是个神教和佛教两种宗教信仰并存的国家,一些出版商要出版印刷古代的美术画和寺庙的神像等,质量要求较高,网点线数一般多是600~700线/英寸,有的甚至高达1000线/英寸,从产品质量上考虑宜采用无水胶印技术。更为关键的一点是,日本领土有限,对环境保护要求较为严格,从环保角度考虑无水胶印更为合适。这点与德、法等国的思路相同。

于是大日本印刷公司和东丽化学公司汲取了美国专利的内容,采用经过改良的独特的技术,开发出了实用性较强的无水胶印版,命名为Waterless Plate。自1979年开始投入市场,迄今为止它已成为日本印刷市场的主流,占日本胶印市场8%的业务量。

我国也从20世纪90年代开始瞩目于无水胶印,由上海印刷研究所和北京印刷学院投入版材和油墨的开发,但因资金和技术不能按时到位,无奈中断进行。目前,国内已有2~3家企业采用无水胶印技术,经营状况良好,这是可喜的开端,其所用的版材都是从日本东丽公司进口的,所以本文也以它为主进行介绍。

无水胶印的工作原理:

无水胶印工作原理的主要构思依赖无水胶印用的特制印版和可保持一定黏度的特制油墨,以及专为无水胶印加装温度控制的印刷机组成。日本东丽公司的版材与美国3M公司在技术上的不同点是,美国3M公司让硅橡胶本身具有感光性,而日本东丽公司则是应用感光性树脂的光交联作用来形成图像。

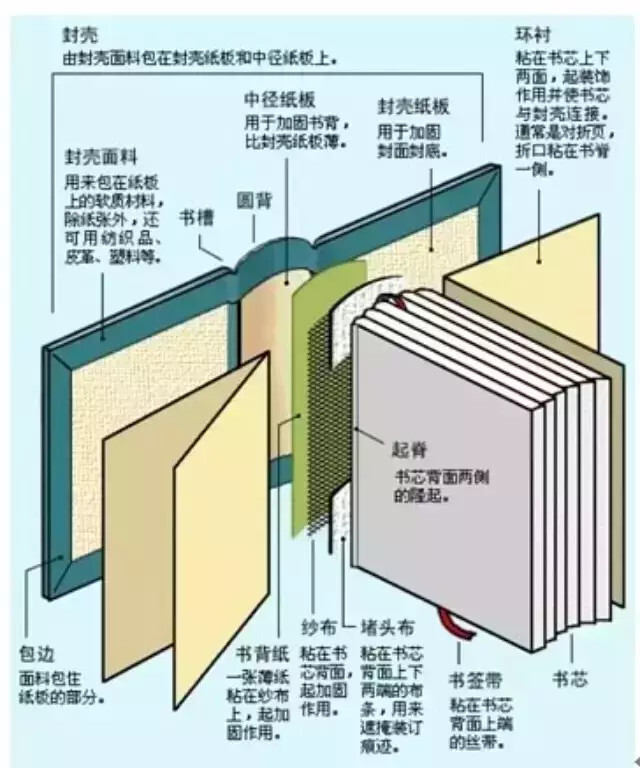

无水胶印与有水胶印的最大区别是:在有水胶印版的版面涂有的感光层上再覆涂一层斥墨的硅橡胶层,在干燥的情况下,硅橡胶层不亲墨。当用阳图片密附其上进行曝光后显影,这时在真空晒版机上应注意的是一定要把空气抽净。光没有照射到的部分(阳图片上的图文部分),硅橡胶被冲洗掉,形成图文部分;光照射到的部分,硅橡胶保留下来,构成非图文部分。

图文部分和非图文部分几乎处于同一平面上,因为硅橡胶层不过2μm上下,被冲洗掉后的图文部分便低凹约2μm,形成平凹版。

在晒制好的印版上滚动墨辊,在冲洗掉硅橡胶层的部分着墨,而保留有硅橡胶层的部分,其表面油墨的附着力小于油墨本身的凝聚力,所以在干燥的状态下,其表面上不会黏墨,从而不用润版液便可以完成印刷。

以使用铜版纸为例,这种印版的耐印力,单张纸四色印刷可以达到30万印。如果纸张的表面比较粗糙,耐印力会相应地降低。根据实际生产经验,5万印的质量非常稳定。这种印版用完后,与普通的PS版一样,可以回收。目前无水胶印版的成像网线数为175线/英寸,网点再现范围为0.5%~99.5%。据有关资料显示,如果采用无水胶印和调频加网相结合,可以达到高品位印刷400线/英寸的效果。

无水胶印的生产条件:

关于无水胶印使用的特殊版材,上面已经讲得比较清楚了。但是要想完成无水胶印作业,尚需与版材相匹配的必不可少的特殊油墨。这种油墨如果黏度值高,油墨硬了就容易引发纸张起毛和实地部分的滋墨,而且在墨辊上因为用了高黏度的油墨,使温度上升,给作业带来麻烦,如果为此降低油墨黏度,又成为起脏的原因,因此很难掌握。然而,无水胶印的稳定性首先取决于所用油墨的稳定性。经过版材制造厂家和油墨制造厂家的共同研究,现在所使用的油墨黏度值定位在6~8左右。又因为油墨本身的温度对油墨的性能影响极大,所以要求针对专用油墨的温度与密切相关的印版滚筒表面温度等控制合理。目前,版面温度控制在38℃左右也不发生起脏。

综上所述,开发低黏度、高流动性的油墨是关键。由于是低黏度,印刷品上的实地部分提高了着墨性,消除了网点部分的密度不均匀,又因为墨膜平滑,二次色的套印也顺利。还由于着墨性和套印性良好,可获得光泽性良好的印刷品。这里对欲开发无水胶印用油墨的厂家提供三点参考意见。

(1)要考虑无水胶印机的周围温度尽量保持在低温的恒温条件下工作。因此,所用油墨的设计方案应为低黏度型,为此,应全力投入制造低黏度而又不会引发起脏的油墨。

(2)用于无水胶印的油墨,也不要因此而有过多限制,应多准备些品种可供选择,如中间特殊油墨,合成纸用油墨,专用调制的油墨,用于薄膜印刷的油墨等。

(3)最近的信息表明,可开发UV固化型的无水胶印油墨,这种油墨很有发展前途。

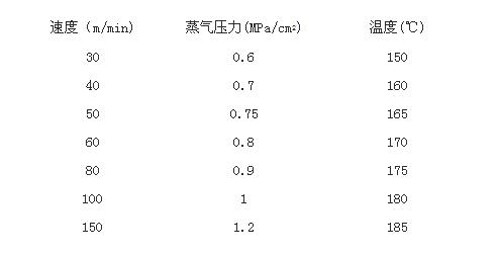

专供无水胶印的印刷机,全世界现有7~8个制造商生产,比较有名的有海德堡公司的速霸Quickmaster DI 46, 阿达斯特公司生产的Dominant 745C, 高宝公司生产的Karat 74, 还有小森公司的Lithrone 26等。其多为4色印刷的机组式,也有卫星式,印刷速度大多是8000~10000印张/小时。美国、日本及欧洲引进无水胶印专用设备的数量如表1所示。

这里值得注意的一点是,国内无水胶印起步不久,客观上对它的认识存在不少偏见,所以印活量不踊跃,但这个观念会很快划采用无水胶印时,初期不需购买新设备,只要将旧的传统胶印机稍做一番改造即可。但要找有经验的技术人员来做,具体办法是封闭好供水装置,在供墨系统的串墨辊内加装冷却管,要注意墨辊的压力调整到2mm以内,这么做后就能当新机器使用了。如果4色印刷之外,要加金、银专色,就要动用印6色的胶印机来改造。

除了上面讲到的版材、油墨、印刷机三大要素之外,车间的温、湿度应保持恒定,最佳温度在20~22℃, 湿度在55%上下。

无水胶印带来的生产效益:

1.品质管理方面

因网点增大小,可以再现高精细网点,获取有水胶印无法得到的网点和线条再现力超群的高品质印刷品。据最新资料表明,采纳无水CTP胶印,可以达到500线/英寸的高精细印刷水平。如果与调频加网结合,效果更好,在凹凸较大的胶版纸和无光泽纸上也能印出高品质的画面。如图1示。

如果品质上能达到400~500线/英寸的水平,能够带来两个可观的效益:一是依靠这种工艺技术,可与国际接轨;二是扩大了应用范围,获得高附加值。

2.劳动管理方面

由于去掉了水斗装置,节省了清洗水斗和水辊的时间,特别是省去开机前的水墨平衡调节作业,不但节省了劳力和时间,对胶印机也容易掌握了。拿大四开四色印刷机的印刷准备时间做个对比,实践证明有水胶印平均为35分钟,而无水印刷仅需15分钟。而且无水胶印技术的掌握只需1~2天就可以了。无水胶印机基本上可由1人操作,至多1.5人,可节省2个工人的劳动工资。印刷效率总的来说可提高30%以上。适应于多品种、小批量、短交货期、高品质的市场需求。

3.进度管理方面

由于无须水墨平衡调整,容易做到作业标准化,因此,在完成印刷后可顺利地进入下一工序。因为印刷准备时间的减少,等于增加了印刷时间。在开机后,一般试印十几张即可正式印刷,为此可节省加放纸量。而有水胶印不仅要有更多的加放纸量,也浪费了生产时间。以批量印刷4000张为例,从开机到印刷完毕,包括印刷准备时间在内,有1小时足够了。这点对维护经营信誉非常重要,也是市场竞争的本钱。

4.环境管理方面

环境保护已成为21世纪的主旋律,有严重污染源的有水胶印一旦转为无水胶印,就大大地减轻了环境的负担。因为不需要进行废液处理,节省了设备费用和生产场地。

因为去掉了润湿装置,不存在与水相关的各种问题,在生产环境保持清洁的同时,耗能也大幅度减少,从而降低了生产总成本。机械负担减轻,耗能降低,车间噪声也相应降低。

无水胶印不排放有害溶剂及气体,值得大力推广。

5.营业活动方面

由于无水胶印的高生产效率,可获取比PS版更佳的高品质,可拓展经营范围、扩充用途领域,除高档美术品、摄影集外,据近期信息,饮料罐的印刷已有采用无水胶印的了,效果极佳,这也表明无水胶印的发展趋势。

在生产力不断提升的情况下,必定会影响到生产总成本的下降,这对开辟无水胶印市场是非常有利的条件。一旦UV无水胶印普及之后,在包装印刷领域的应用将变得活跃起来,从而会增加意想不到的附加值。

6.成本核算管理方面

印刷准备时间的缩短,加放纸量的减少,等于生产成品的时间有了增加,无疑提高了生产力和降低了成本。

去掉水斗,就等于省去了润版液,省去了许多清洗工作。总的来说,比起有水胶印,既省材料又省时间,这就肯定牵动成本核算的合理化。

综合上述6个方面的有利因素,完全可以打消目前存在的版材贵的顾虑。要知道,印刷机上节省掉半数的工人和降低40%以上的耗能,再加上各种消耗溶剂的节省,完全抵消了版材贵的因素之外,绰绰有余地增加了附加值。再说一旦无水胶印普及推广起来,版材和油墨的国产化便指日可待。

全球无水胶印市场现状:

美国和加拿大采用无水胶印已久,美国拥有单张纸无水胶印机约600台,卷筒纸无水胶印机约10台;以德国为首的欧洲,单张纸无水胶印机的使用量已超过了1000台,卷筒纸无水胶印机约20台;对无水胶印青睐的日本,由于对环境保护的重视加上客观需求,对无水胶印采取了积极推广的态度,目前已拥有单张纸无水胶印机800台以上,其中一部分是由有水胶印机改装而成,卷筒纸无水胶印机约30台。

为了推广普及无水胶印,美国、日本及欧洲相继创立了相关的民间团体,这些举措均是为奖励构筑适应环保型印刷体制而创办的。

促成世界规模的无水印刷协会(WPA)成立的背景:

1978年,美国政府制定了强化取缔下水道排放废弃物的条例“事前处理标准”。自此14年后,美国弗吉尼亚州环境改善局制作了录像带,特地奖励无水胶印,引起了很大反响,说明行政当局对印刷业的关注。

1993年9月,美国约40家印刷企业和27家器材制造商聚集于芝加哥,结成了无水胶印团体WPA(Waterless Printing Association)。制定了无水胶印的蝴蝶标志,只允许采用无水胶印技术和维护环保的印刷企业使用。

1997年,欧洲的环境保护大国德国,看好无水胶印的前景,在杜塞尔多夫创立了EWPA(Europe Waterless Printing Association)。众多印刷企业的加入,大大地推动了欧洲采纳无水胶印的步伐。

日本,以2001年的“环境报告书”为起端,采用无水胶印的印刷企业陡增,自2001年的IGAS起,以凸版印刷公司为首,有20家企业加入WPA,于2002年5月正式发起JWPA,成为推广无水胶印的咨询窗口,目前已扩大到了68家企业参加。据悉JWPA正为2004年的Drupa策划召开世界无水印刷技术会议。

我国的无水胶印刚刚起步,全国仅有3家,还处在启蒙阶段,只要宣传得力,有了正确的认识,大力发展,也会赶上潮流。

构筑环保型印刷体系:

构筑环保型印刷系统已成为全世界印刷业者的奋斗目标,应该根据具体的环境条件制定相应的规划。具体采纳环保印刷体系的内容包括:

(1)使用再生纸、非木浆纸以及中性纸。

(2)使用不会污染环境的大豆油油墨,积极开发不含芳烃型的油墨和UV低黏度型油墨。

(3)稿件的数字化(包括数码相机拍摄、DTP数据、应用数据库和电子邮件等)。

(4)制版工序数字化,采用数码打样,引进CTP(无胶片化)。

(5)使用低白度和无氯漂白纸浆纸。

(6)推崇无水胶印。

转载自:印刷技术

共有 网友评论