无水胶印是一项综合成本较低而印刷质量较高的理想工艺,但业内对于无水胶印的现有价值和重大发展潜力缺乏统一的认识,以致这项经历了30多年发展历史的技术总是得不到应有的重视。

无水胶印与有水胶印最明显的区别在于其所使用的印版不同。根据印版制法不同可将无水胶印分为两大类:以日本东丽公司为主导的传统光敏无水胶印技术和以美国Presstek公司为主要代表的数字无水胶印系统。传统的光敏无水胶印是由美国3M公司在20世纪60年代末最先开发的,1972年日本东丽公司买下了美国3M公司在无水胶印方面取得的专利技术,并开始从事这方面的继续开发。第一项实用的无水胶印技术是由日本东丽公司在1977年的Drupa国际印刷展上推出的。美国Presstek公司的无水胶印技术的发展经历了直接印刷(海德堡GTO-DI)、计算机直接制版系统、快速控制直接成像技术等几个阶段。目前世界上的很多的印刷机制造商都将美国Presstek公司的直接成像系统作为其无水胶印机的关键组成部分,如海德堡速霸GTO-DI46-4、Karat 74、Ryobi 3404-DI、Adast 705-C等。美国Presstek公司的脱离版材的成像系统,将计算机直接制版的无水胶印技术推广到更为广阔的应用领域,并成为当代数字无水胶印技术的先锋代表。近年来无水胶印市场的发展十分迅速,市场份额不断扩大。在各印版、设备、油墨等厂商的共同努力下,无水胶印取得的成就已使其占据一席之地,如今全世界有超过2000台的无水胶印机。

传统无水胶印技术:

传统无水胶印技术以日本东丽为代表,和有水胶印相比,东丽光敏无水胶印系统有三部分:光敏无水胶印版、专为无水胶印设计的特种油墨以及专用的温度控制系统。

1.无水胶印版的结构和制作

目前使用最广泛的东丽无水胶印版是一种碾压版, 是一种附有一层特殊斥墨硅橡胶的印版。这种硅橡胶层之所以可以斥墨是因为其拥有很低的表面能,而油墨的黏度又特别大,这就使得油墨的内聚力大于油墨和硅橡胶层之间的黏着力,所以硅橡胶层在宏观上表现为斥墨性。未曝光的印版共分为5层。

(1)保护层。保护层与下面的硅橡胶层真空无缝紧密相连,可以保护印版在手工操作时不被划伤或受到人为损伤。

(2)硅橡胶层。硅橡胶层构成非曝光部分,也就是非图文部分。

(3)光敏层。光敏层与硅橡胶层发生交联反应,使光敏层与硅橡胶层紧密连接,形成一个整体。

(4)胶合层。胶合层紧密地黏结铝版基与光敏层,防止两者之间脱落,它也可以吸收来自铝版基反射回来的光线,减小制版时的网点增大。

(5)铝版基。铝版基是印版的主要支持体。

东丽无水胶印版的制版工序与有水胶印并无明显区别,它可以使用与有水胶印相同的晒版机和晒版光源进行曝光。曝光时间和有水胶印版接近,只是其内部的原理有所区别,显影设备及显影液是特别搭配设计的。这种印版制好以后可以长期保存,并可以像普通印版一样回收使用。

东丽的无水胶印版可以利用阳图片曝光,也可以使用阴图片曝光。它们的曝光反应机理是相同的,只是在显影时所用的显影液不同。如果使用的是阴图片曝光,显影时利用特殊的显影液使感光部分脱落,保留未感光部分(非图文部分)的硅橡胶层;如果使用的是阳图片曝光,显影时利用另外一种特殊的化学药品使未感光部分脱落,保留感光部分(非图文部分)的硅橡胶层,但最后的结果是一样的。下面以阳图片曝光显影为例,介绍其制版过程。图2所示为阳图片曝光显影的全过程,共有5个主要阶段。

①曝光前:将阳图片和印版紧密地贴在一起,中间抽真空,使阳图片平整地贴在印版的第一层保护膜上,放于曝光架上进行曝光。曝光所用的光源和时间与普通胶印版基本相同。

②曝光阶段:通过阳图片进行曝光,光线透过阳图片上的非图文部分照射到印版上,光敏层部分感光,在感光的部分与其上的硅橡胶层发生光聚合反应,使两层紧紧的交联在一起,形成一个整体。

③显影阶段:显影时先用专门配制的特殊化学药品浸泡印版,浸泡后的印版曝光部分(非图文部分)的硅橡胶层由于未和光敏层交联在一起而突起。

④定影阶段:采用机械方法,如用特殊的刷子刷,将突起的未交联的硅橡胶层部分除去,露出下面的光敏层部分(图文部分),利用光敏层亲油性建立着墨层。

⑤着墨阶段:由于硅橡胶层具有疏油性,油墨只能附载在图文部分的亲油区域,即完成了制版及着墨的全过程。

2.无水胶印油墨

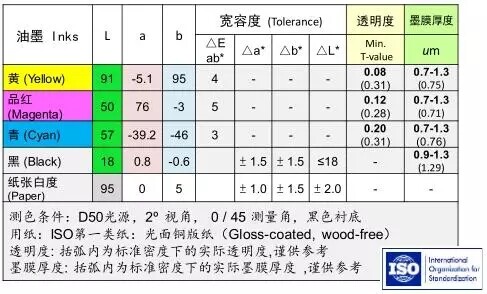

无水胶印和有水胶印所用的油墨在色料的选择上是没有什么区别的,它们最主要的区别是油墨中所用的树脂即连结料部分。由于无水胶印的特点,它所用的油墨和有水胶印油墨相比具有以下一些特殊的性质。

(1)需要有比有水胶印油墨更高的黏度和黏性,这样才有可能提供较大的油墨内聚力以大于油墨和硅橡胶层之间的作用力,才会使硅橡胶层表现为疏油性,使其扮演有水胶印中水所扮演的角色。

(2)必须适应无水胶印特殊的流变性能。因为无水胶印油墨具有高黏度,所以它在墨辊和印版之间的流动将变得比较困难,这就要求油墨要有较好的流变性能。

(3)由于在无水胶印中温度的特殊影响,所以无水胶印油墨最好有一个比较宽的适印温度范围。

3.无水胶印的温度控制系统

无水胶印系统的另外一个重要组成部分是它的温度控制系统,这也是它和有水胶印在机械结构上的最明显的区别之一。在有水胶印中,除了保持水墨平衡以外,润版液的另外一个重要作用就是可以带走由于印版高速旋转摩擦而产生的热量,这样印版就可以保持在一个比较稳定的、适合油墨转移的温度范围以内。由于在无水胶印中没有用到水,所以需要利用一个温度控制系统来保持一个适合油墨转移的温度范围。无水胶印的热量主要来自两个方面:一是印版滚筒、橡皮滚筒和压印滚筒之间的摩擦作用;二是由于无水胶印油墨高黏度的特点,而使墨辊与墨辊之间在传墨过程中由于摩擦而产生热量。这些热量如果不及时消除,将会使印版、墨辊的温度急剧上升,而大大改变油墨的流变性能和黏度,导致极不稳定情况的发生,从而无法完成油墨的正常转移。

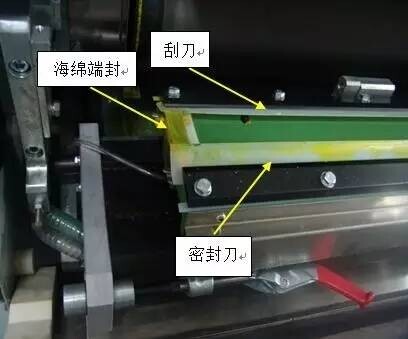

现在使用比较普遍的一种温度控制系统是通过串墨辊的中空部分,用冷却剂的循环带走热量以降低温度,以使其保持在一个比较稳定的、适合油墨转移的温度范围。这种冷却方法已经在高速卷筒纸印刷中使用了多年,所以技术上比较成熟。几乎所有的印刷机制造商都提供中空的串墨辊,而且这也是一种比较经济的解决方法。图3所示为无水胶印的温度控制系统。这里需要注意的一点:这种装置只是用来保持一个稳定的温度范围,而并不是要冷冻油墨,因为如果温度过低,那将会造成油墨黏度上升,其结果是加大油墨之间的内聚力,阻碍油墨分离,甚至出现油墨不能转移到印版的现象。用这种冷却方法来控制温度,要想达到良好的效果,串墨辊的位置还要经过优化设置。有了这种温度控制系统以后,就可以保证在合适的温度范围内完成油墨的转移。

数字无水印刷技术:

近年来随着计算机和信息技术的发展,数字化工作流程变成了各个行业的主流发展方向。数字无水胶印技术就是在这种背景下发展起来的,它已经成为目前印刷业发展最迅速、前景最看好的技术之一。目前世界数字无水胶印的主导是美国Presstek公司的解决方案,它的在机直接成像系统(DI)以及Pearl Dry印版广泛用于各大印刷机制造商的数字无水印刷系统之中,如海德堡速霸GTO-DI和高宝全新的Karat 74等。

与有水胶印相比,Presstek系统主要包括两个特殊的部分:印版和特制油墨。其中,所使用的油墨与日本东丽公司的印版所使用的油墨特点是一样的,而其温控装置是可选择的,这是由于Pearl Dry印版的最大印数是5万张,在低于1万张时,公司技术部门认为,印刷的温度变化将不是特别重要的因素,它对Pearl Dry印版的影响并不十分的突出,所以可以根据要求的不同进行选择。而且印版也可以回收再利用。

Presstek的数字无水胶印版分为4层,最下面是铝版基或高分子版基,上面是亲油层,再上面是图文层,最上面是疏油层。印版曝光成像不需要胶片和显影,它所使用的是一种叫“消融”的成像技术,利用基于红外线的高能激光照射在印版上,使印版上的图文层气化,然后再除去最表面的硅橡胶层,最后暴露出的亲油层用以着墨。在数字无水胶印的印前设计阶段,先用计算机进行图文处理,处理好的图像通过RIP进行转换,利用转换解释后的数据加上红外线激光头的驱动来控制红外线激光头阵列,然后对印版进行曝光。印版的整个制作过程很像目前发展十分迅速的CTP技术。经过照射后的印版,图文形成部分的物质迅速升温变成气体,气体膨胀使其上面的硅橡胶层从印版上脱离,然后经过除尘后就露出了印版的亲油层,这时的印版就可以着墨印刷了

无水胶印优、缺点分析

(1)从印刷复制的效果来看,由于完全没有水的参与,不存在油墨乳化问题,所印的图案将由于油墨未被乳化而更加明亮、鲜艳,光泽度和亮度都更好。可以印刷的密度范围更宽,可以复制2%~98%的网点范围,而有水胶印只能达到5%~95%的范围。无水胶印网点套印准确,网点增大减小,印刷网点较大的地方也不会糊版。这主要由于两个方面的原因:由于它没有水溶液,纸张伸缩减小,网点增大减小;另外一个很重要的原因是由于无水胶印版是平凹版,油墨在印版上高出印版部分比较小,这样经过压印转移油墨时,油墨向两边的扩展较小,网点增大减小。而有水胶印版是平凸版,油墨完全高出版面,压印时油墨的扩展就比较严重。而且由于没有水的参与,适用承印物范围也扩大了(木制、薄膜等)。

(2)从印刷成本上来看,无水胶印由于不用调节水墨平衡,操作工序得到减化。从理论上可以大大降低调试水墨平衡而导致的油墨和纸张的浪费。但是无水胶印也同样面临技术问题,油墨墨辊温度的调节是决定无水胶印印品质量好坏的关键之一,它的调节同样也比较复杂,需要一定的经验和技术。另外,由于目前无水胶印用油墨和印版的价格比有水胶印高,所以总体上来看成本节约十分有限。目前,我国的无水胶印用油墨和印版仍完全依赖于进口,花费仍比较大。不过,从长远的观点来看,无水胶印所能达到的性价比将比较可观。

(3)从环境保护的观点来看,无水胶印省去了润版液,也就省去了其中的很多化学物质(如酒精等),所以它的污染度大大降低,这对环境保护将是十分有益的。环保将是今后全球技术发展的主流,低污染的解决方案将具有很广阔的发展前景。

无水胶印技术的发展

无水胶印与数字直接成像技术、所用的油墨和所用的版材都有很大的关系。随着无水胶印的发展,在机成像技术和CTP技术也会随之发展。

1.无水胶印版材的发展

2000年,东丽向热敏CTP方向发展,推出了可对830nm红外激光感光的CTP无水胶印版,并且声称是免处理无水版材。东丽还谈到其免处理CG版材技术,这种版材只用水漂洗,不需要任何化学药品处理。与CTP无水胶印版材相比,免处理CG版材需要稍高一些的激光能量,但可适用于大多数现有热敏直接制版机。

柯达保丽光也推出了热敏CTP无水胶印版,耐印力达20万印。这种版材使用硅橡胶层作为斥油材料,所需激光功率在830nm时与第一代热敏CTP版材相同。

2.无水胶印油墨的发展

在Drupa 2000上,海德堡与Sun Chemical展示了一种水基(无油)Single Fluid油墨。从技术上讲,此产品并不属于无水胶印油墨,而是一种无油油墨(Oil-Less ink)。不过与无水油墨一样,这种油墨避免了水墨平衡问题,有利于环保,使用时有温度控制辊与特殊印版。

Flint ink公司也展示了其新型Single Fluid油墨,它可适用于普通有砂目的铝版基或聚酯无水胶印版,不需要温度控制,可在普通无冷却的印刷机上使用。这种油墨的气味、外观及印刷时的状态等都像常规印刷机油墨,除了水斗是空的以外,完全按传统胶印的方法操作。

3.无水胶印机的发展

在Drupa 2000上展出的PAX DI印刷机,是由Presstek、Adast与Xerox公司共同开发,Presstek提供Pearl Dry Plus聚酯版材与激光直接成像系统,Adast负责印刷机械设计与加工,Xerox负责市场销售。PAX DI是一种八开单张纸在机直接制版胶印机,有四色、五色或六色等几种配置。PAX DI印刷机采用在机成像、自动换版技术,以达到快速印刷作业准备。

无水胶印解决了水墨平衡的问题,是印刷史上的一次革命,它把印刷技术向前推进了一大步。当前,印前色彩管理、按需印刷、电子商务、工作流程等正面临着一次变革,而无水胶印使色彩管理、打样、按需短版印刷等印前工作流程简化,适应了竞争的需要。当然,只满足于把色彩印在纸张上的技术是远远不足的,所以无水胶印的发展必须能适应未来的各种挑战。

作 者: 邵丹

转载自:印刷技术

共有 网友评论