2.版污

印版的非图文部分留下刮刀未刮干净的油墨,印刷时移转到薄膜上,成为成片油墨污点。版污是呈雾化、面状发生的。黑墨较易出现这种现象。

原因:

1)由于刮刀磨耗或研磨不良降低了刮去油墨的效率。

2)由于版的镀铬质量不良或磨耗造成的表面损坏。

3)油墨中的不纯物、粗粒子等顶起了刮刀。

4)油墨对版辊的附着性过强。

解决办认:

1)降低印速。

2)向印墨的非图文部分吹风,使未刮干净的油墨迅速干燥,无法转到薄膜上。

3)调整刮刀位置,使其更直立于印辊。

4)更换或重新研磨刮刀。

5)用快干稀释剂稀释油墨,以提高油墨的干燥速度。

6)降低印刷粘度。

7)加大刮刀压力。

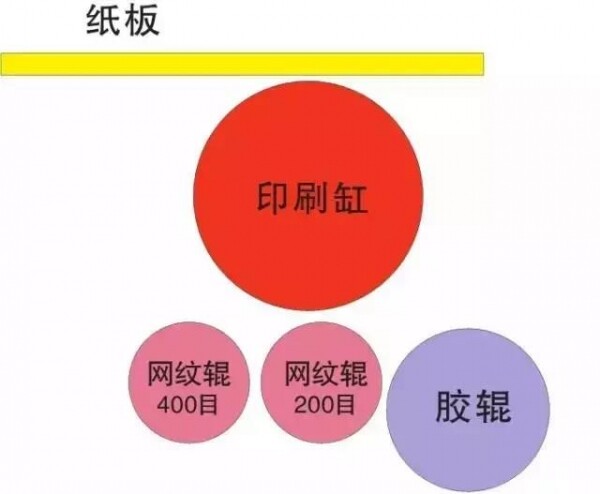

3.堵版

在凹版印刷中。油墨从网眼中的转移率通常在50~70%左右,1/2~1/3左右的油墨总是残留在网眼中。该残留率如果保持一定当然没有问题,但在印刷过程中,由于某种原因网眼中的油墨残留率提高时,油墨的转移率也就会随之减少。这就造成了塑料凹印的堵版故障。

发生堵版以后,会引起印刷图案和文字的模糊不清、印刷颜色的变化,严重时不能进行印刷。特别是浅版部位容易发生。

原因:

(1)油墨干固于版面

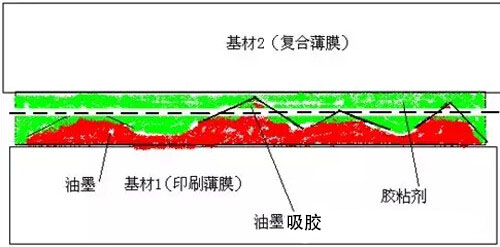

虽然凹版辊网眼中油墨的转移率(即转移到被印刷物表面上去的比例),通常是由油墨的类型、粘度、印刷速度等因素来决定的,但不管是哪一种情况。转移后总有1/2~1/3的油墨残留在网眼中。这些残余部分受到某些因素影响发生干固(粘度增高)后,版辊筒再次进入油墨槽时,就难以完全溶解,油墨转移率随之降低。久而久之,网线越来越浅,转移率越来越低,最后形成版堵塞故障,此类堵版故障当然与油墨类型、溶剂、干燥速度等因素有关,而且印刷机的构造也有很大影响。

(2)混入杂质

在凹版印刷时,印刷基材(薄膜)由于高速运行,往往会产生静电,因静电作用吸附周围的尘埃及基材的切屑,而将这些杂质带入油墨中。

(3)制版质量低下

凹版印刷圆筒的制版是先把铜表面腐蚀或雕刻后进行镀铬,再经研磨加工制成的。在这些过程中因腐蚀或雕刻而使油墨网眼内壁生成的镀铬的不平滑表面以及研磨时产生的毛刺以及Ω型的网眼等,对油墨的转移率也有一定的影响,情况严重时也往往造成转移率低下而成为堵塞版面的原因。

(4)溶解不良(劣化)

油墨变质、溶剂平衡发生变化时引起溶解力低下或者混入不同的油墨、误用别的不良溶剂等导致溶解劣化,造成转移率低下,同时也会直接造成堵版。

(5)化学变化

两液型油墨或反应型油墨随着印刷的进行,会逐步发生交连等化学反应,流动性变差、粘度增高,转移率随之降低,也可能成为堵版的原因之一。

解决方法:

(1)发生塑料凹印堵版故障时应使用溶剂或专用的清洗剂进行清洗并针对发生堵版的原因加以解决。

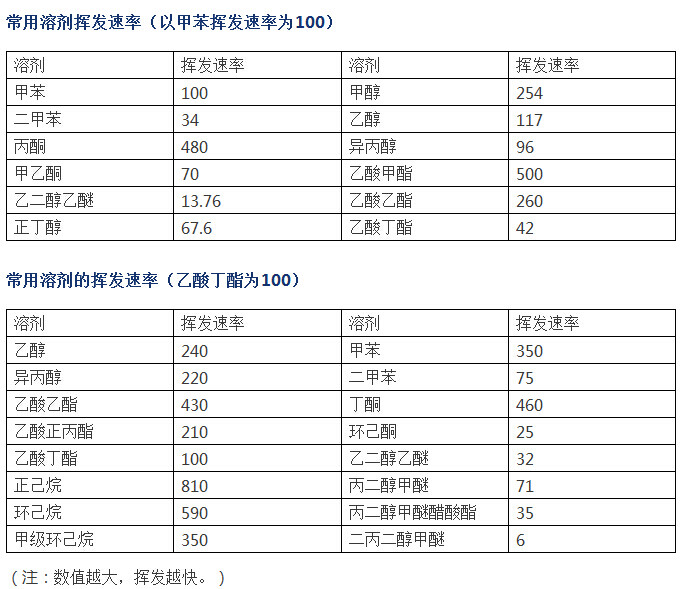

(2)调整适当的温湿度,选择与印刷速度、印刷环境相适应的溶剂干燥速度。

(3)刮刀与压印辊之间的距离尽可能缩短,防止于箱漏出的热风直吹版面。

(4)混合使用慢干溶剂,适当提高印刷速度,降低工作墨粘度。

(5)属于油墨性能的缺陷时及时更换油墨(或与油墨供应商联系解决),尽量避免油墨比重本身有显著差异的颜色组合。

(6)油墨槽中的油墨要经常搅拌,使各个部位的油墨均处于流动状态,及时加入新的油墨或更换新油墨,减少皮膜化的发生。

(7)当属于制版网眼内壁质量引起时,应重新镀版或改版。

(8)开机前或刚开机时用溶剂擦试版辊。印刷过程中尽量避免中途停机,长时间停机时一定要先把版洗干净,或者要把版辊浸入油墨中连续空转。

(9)在新鲜油墨中,由于温度差等原因,油墨中的添加剂、蜡类物质等发生结晶析出时,可试着在使用前对油墨加温(40~50℃)使之溶解。

(10)溶剂的误用、变质、混入异种油墨等,会明显影响油墨的再溶解性,所以应使用正规的专用稀释溶剂,油墨更换时要在充分洗净墨盘和循环泵后进行。

(一) (二) (三) (四) (五) (六) (七)

共有 网友评论